Investitionen in Sensoren: So holen Sie das Meiste raus

Intelligente Industrie-Geräte

Intelligente Geräte von Allen-Bradley sind eine integrierte skalierbare Lösung, die Effizienzsteigerungen ermöglicht und die Gesamtbetriebskosten reduzieren kann.

Mit intelligenten Geräten können Sie die Produktqualität steigern, Ausfallzeiten verringern und Ihre Investitionen in smarte Maschinen zukunftssicher gestalten – für eine intelligentere Fertigung.

Die Augen und Ohren von effizientem Maschinenequipment

Wenn Sie nicht kontinuierlich über den Zustand Ihrer Maschinen informiert werden, können Sie keine optimale Produktivität und Effizienz garantieren. Und ungeplante Ausfallzeiten sowie Produktionsunterbrechungen können damit nicht vermieden werden. Konventionelle Sensoren zeigen lediglich an, ob sie ein- oder ausgeschaltet sind. Sie können keine Kommunikations- oder Parameterdaten an die Steuerung kommunizieren.

Eine Smart-Sensor-Lösung stellt alle Daten zur Verfügung, die zum Erstellen eines umfassenden Überblicks zum Status einer Maschine oder Fertigungsstraße erforderlich sind. Als integrierte Komponenten der intelligenten Fertigung sind Smart-Sensoren der erste Schritt auf dem Weg von der realen in die virtuelle Welt.

Die Augen und Ohren effizienter Maschinen und Ausrüstung

Senkung der Sensorkosten

- Konfigurieren und Instandhalten mehrerer Erfassungstechnologien

- Erneutes Einlernen bei jedem Produktionswechsel

- Analoge Signalumwandlung

- Auswechseln beschädigter Sensoren

- Installation und Verdrahtung

- Inbetriebnahme von Maschinen

- Fehleranalyse

- Mehrere Sensorausführungen

Vermeidung von Maschinenausfällen.

- Geringe Funktionsreserve wegen Staub

- Mechanische Schäden während der Produktion

- Falsche Konfiguration oder Befehle

- Kabelbruch

- Vertauschte Kabel

- Material- oder Zieländerung während des Produktionsumrüstung

- Verunreinigungen

- Komponentenausfall

- Kurzschluss

Senkung der Kosten für Ausfallzeiten

- Produktionsausfall

- Ausschuss bei der Fertigung

- Bestimmen der Ausfallursache (mechanisch/elektrisch)

- Kosten für Sensoraustausch

- Sicherheitsfragen

- Auswirkung auf andere Anlagen

Verbesserte Instandhaltung

- Erweiterte Diagnoseinformationen

- Vorbeugende statt reaktiver Instandhaltung

- Geplante Stillstandzeiten ermöglichen

- Übernehmen Sie die Kontrolle über Ihre Anlage

- Geringere Instandhaltungskosten

Höhere Produktivität

- Weniger ungeplante Ausfallzeiten verbessern die Produktivität

- Übernehmen Sie die Kontrolle über Ihren Produktionsprozess

- Fundierte Entscheidungen auf der Basis erweiterter Diagnoseinformationen

- Schnellere Produktionswechsel aufgrund mehrerer Sensorprofile

- Schnellere Gerätewechsel dank automatischer Gerätekonfiguration

Smart-Sensoren im Einsatz

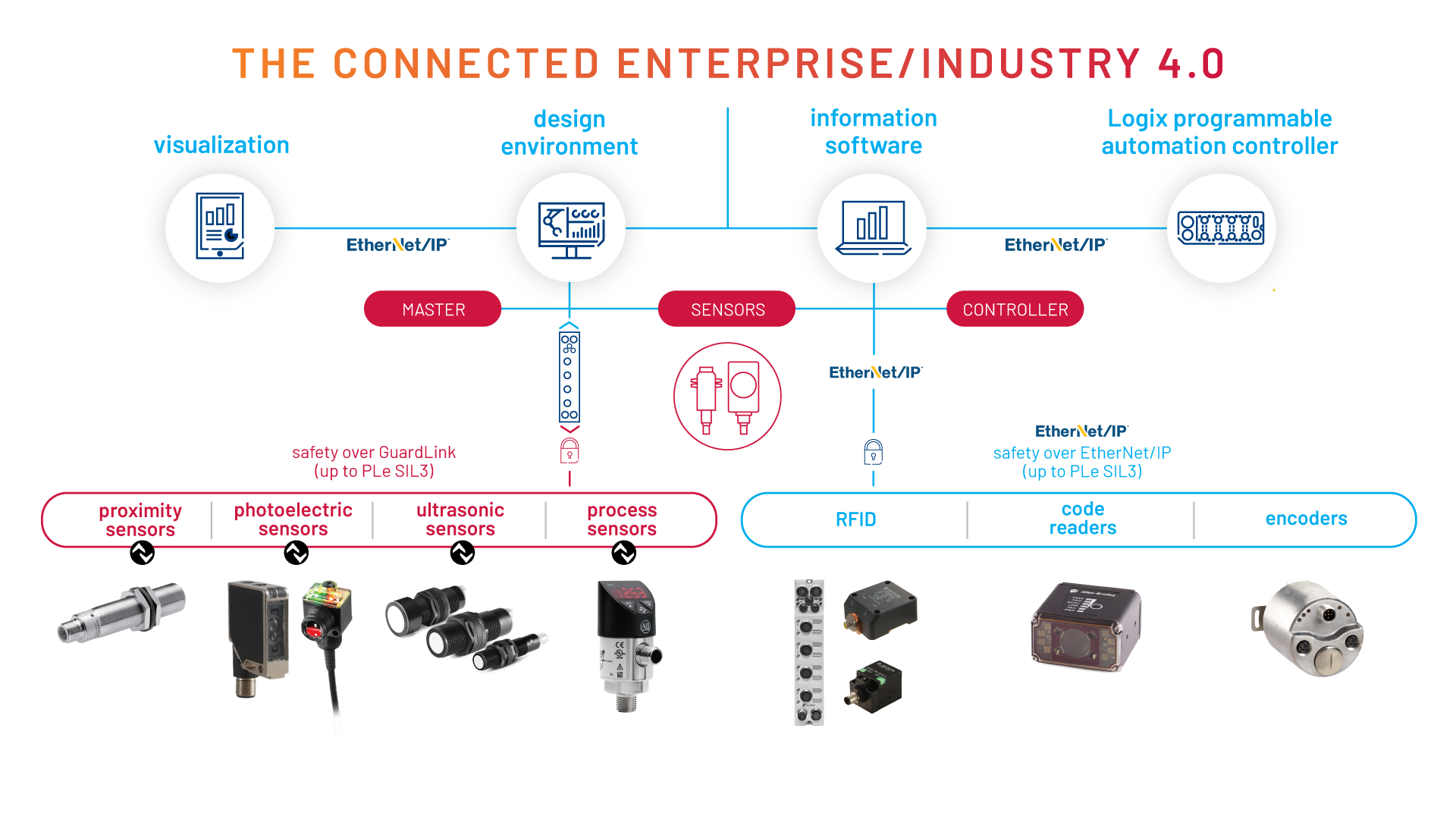

Mit Smart-Sensoren für die Druck-, Temperatur-, Abstands-, Bewegungs-, Pegel- und Flussmessung erhalten Sie einen umfassenden Überblick über Ihren Prozess. Wenn Sie über die aktuelle Situation und den aktuellen Zustand Ihrer Sensoren informiert sind, können Sie eventuelle Sensorprobleme frühzeitig erkennen.Integration von Smart-Sensoren

Zum Vergrößern auf das Bild klicken

Smart-Sensoren ermöglichen eine kontinuierliche Übertragung wertvoller Prozess- und Diagnosedaten an Ihre Designumgebung, Ihr Visualisierungssystem, Ihre Informationssoftware und an die programmierbare Logix-Automatisierungssteuerung. Dadurch wird die Realisierung von intelligenter Fertigung erleichtert und Sie profitieren von kürzeren Produkteinführungszeiten, niedrigeren Gesamtbetriebskosten, einer besseren Anlagenauslastung und einem optimierten Risikomanagement.

Informationen zu all unseren IO-Link-Geräten finden Sie auf unserer Seite mit Smart-Sensoren.

Intelligente Fertigung mit Smart-Sensoren für intelligente Maschinen

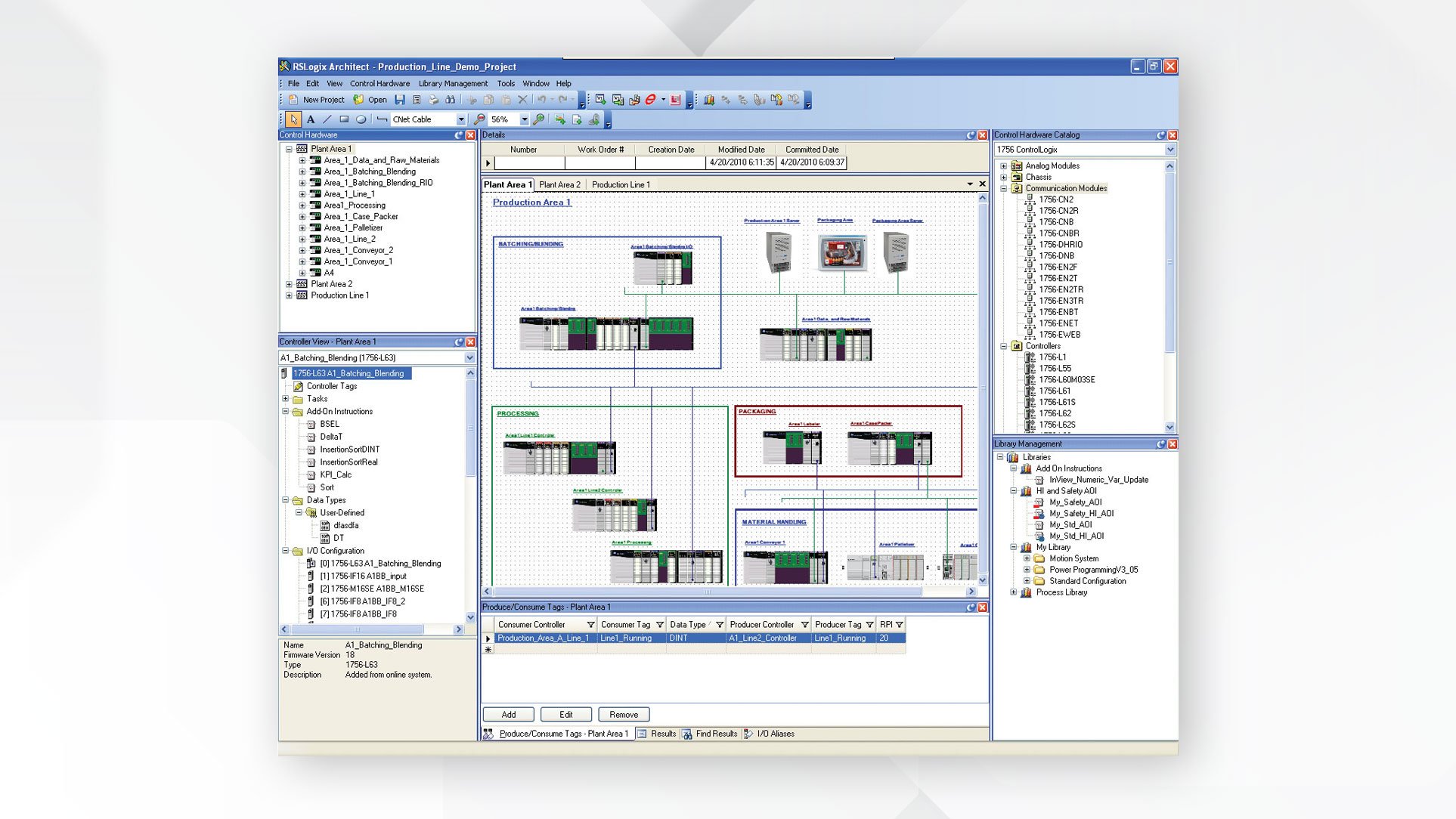

Die integrierte Smart-Sensor-Lösung von Allen-Bradley® und die Logix-Steuerungsplattform helfen Ihnen, Ihre Programmierzeit zu verkürzen und sorgen für eine einfachere Inbetriebnahme und optimierte Diagnosen.

Mit erstklassiger Integration reduzieren Sie Fehlerquellen: Eine einzige Softwareumgebung wie das Studio 5000® stellt eine konsolidierte Steuerungsprogrammierung und Systemgerätekonfiguration, Bedienung sowie Instandhaltung der Geräte bereit.

Smart-Sensoren werden direkt in Studio 5000® programmiert

Eine einzige Entwicklungsumgebung für die Konfiguration und Programmierung von Sensoren

Add-On-Profile für eine einfachere Entwicklung, Verwendung und Instandhaltung von Maschinen

Bereit für mobile Geräte – so haben Sie alle relevanten Sensordaten stets griffbereit

Der Wert von Smart-Sensoren

Kürzere Produkteinführungszeit

- Programmieren Sie Sensoren und Steuerungen in derselben Softwareumgebung (Studio 5000®-Umgebung)

- Die intuitive Programmierung vereinfacht die Ersteinrichtung und wendet Logikfehler ab

- Nahtlose Integration in die Integrated Architecture von Rockwell Automation bei nur geringen Gesamtbetriebskosten

Senkung der Gesamtbetriebskosten

- Keine Mehrkosten für Smart-Sensoren

- Bei der Umstellung von festverdrahteten Allen-Bradley-Sensoren auf Smart-Sensoren sind keine Änderungen an der Verdrahtung erforderlich

- Geringere Komplexität und weniger Fehler dank Premier Integration

- Kürzere Entwicklungszeiten

- Durch vollständig konfigurierbare Sensoren kann Ihr Lagerbestand reduziert werden, und Artikelposten (SKUs) können um 50 Prozent optimiert werden

Verbesserte Anlagenauslastung

- Einfacher Zugriff auf relevante, kontextbezogene Daten, die Ihnen bei der Maximierung der Gesamtanlageneffektivität und der mittleren Betriebsdauer zwischen Ausfällen (MTBF) helfen

- Durch Echtzeitdiagnosen werden präventive Wartung und Fehlersuche optimiert, sodass die Fehlerbehebungszeit um bis zu 90 Prozent verkürzt werden kann

- Verschiedene Profile ermöglichen eine flexible Fertigung, indem die Umrüstzeit der einzelnen Sensoren von Minuten auf Sekunden verkürzt wird

Enterprise Risk Management

- Die automatische Gerätekonfiguration (ADC) verringert die Anzahl von Fehlern beim Austausch von Sensoren

- Konfigurationsänderungen können nur von autorisierten Mitarbeitern vorgenommen werden, sodass die Übereinstimmung mit der Stückliste gewährleistet ist

Anwendungsszenario 1 von 7

Mobile Informationen zum Betrieb

Während die Maschine normal arbeitet, erkennt ein Sensor Staubansammlungen. Der Bediener wird informiert und Maßnahmen werden rechtzeitig ergriffen. Sichere Betriebsparameter werden wiederhergestellt und die Überwachung wird fortgesetzt.

Umfassende Echtzeitdaten zur Produktion

Prozessdaten wie getriggerte Ausgabe- und Messdaten

Diagnosedaten zum Sensorzustand und Kommunikationsstatus

Geräteprofildaten wie Sollwerte und Schwellenwerte

Überwachungs- und Trenderstellungsdaten zu Signalstärke, Kontrast und Verstärkung

Anwendungsszenario 2 von 7

Intelligente Inbetriebnahme dank Smart-Sensoren und mobiler Geräte

Wenn Sie neue Maschinen integrieren, ermöglichen Smart-Sensoren ein schnelles Einrichten der Parameter sowie rasche Neuanpassungen für höhere Leistung. Läuft die Maschine mit maximaler Geschwindigkeit, sorgt die Software FactoryTalk® für eine fortlaufende, intelligente Überwachung der unterschiedlichsten Werte.

Aussagekräftige Daten, die Ihnen bei der Maximierung der Gesamtanlageneffektivität und der mittleren Betriebsdauer zwischen Ausfällen (MTBF) helfen

Optimierung der vorbeugenden Wartung und Fehlersuche

Verkürzung der Problembehebung während der Inbetriebnahme

Verkürzung der Umrüstzeit der einzelnen Sensoren von Minuten auf Sekunden

Verschiedene Profile ermöglichen eine flexible Fertigung

Anwendungsszenario 3 von 7

Sensoraustausch mit automatischer Gerätekonfiguration

Ein Sensorausfall kann aufgrund einer Bedieneraktivität auftreten. ASN-Daten (Application Specific Naming) führen den Bediener direkt zum Fehler, wobei eBOM die Herstellerdaten und die Teilenummer des Geräts enthält, sodass ein schneller und einfacher Austausch möglich ist. Download und Konfiguration erfolgen dank automatischer Gerätekonfiguration innerhalb von Millisekunden. So ist das Gerät nach einer minimalen Ausfallzeit schnell wieder betriebsbereit.

Sensor-Heartbeat-Informationen helfen bei der Optimierung der Betriebszuverlässigkeit

Einfaches Lokalisieren von Fehlern selbst in größeren Maschinen

Automatische Gerätekonfiguration hilft bei der Minimierung von Ausfallzeiten

Der anwendungsspezifische Name (Application Specific Naming, ASN) kennzeichnet den Sensor, der Ihrer Aufmerksamkeit bedarfAnwendungsszenario 4 von 7

Produktwechsel

Ist eine Maschine für die Fertigung von Produkt A konfiguriert, sind auch die Smart-Sensoren am Förderband mit den richtigen Parametern konfiguriert. Wird bei einem Produktwechsel die neue Produktion eingeleitet, erfolgt gleichzeitig ein Download mehrerer Profile auf alle vier Sensoren. So steht der neue Parametersatz für Produkt B zur Verfügung.

Mehrere in der Logix-Steuerung gespeicherte Sensorprofile

Zahlreiche verfügbare Sensorparameter

Minimierte Ausfallzeiten und um 5 bis 10 % höherer Maschinendurchsatz

Minimierter Produktausschuss

Protokollierung von Änderungen mit Zeitstempel

Anwendungsszenario 5 von 7

Intelligentes Tracking and Tracing

Die Rückverfolgung und Erkennung auf Artikelebene wird über EtherNet/IP an Logix-Steuerungen angeschlossen und in der Studio 5000®-Umgebung programmiert.

Beim Rückverfolgen und Identifizieren verpackter Produkte werden Echtzeitdaten in der Software-Suite FactoryTalk® ProductionCentre® verarbeitet, um die Produktionseffizienz zu maximieren.

Produkte und Rohstoffe werden in jeder Phase in derselben Engineering-Umgebung getrackt: von der Fertigung bis zum Versand und darüber hinaus.

Radiofrequenz-Identifikation/RFID• Erhöhte Produktionseffizienz und Lieferkettentransparenz

Strichcodeleser• Leistungsstarke Rückverfolgung auf Artikelebene für eine höhere Effizienz und bessere Lieferkettentransparenz

Integrierte Identifikationsprodukte• Intuitive Programmierung

• EtherNet/IP mit Device Level Ring (DLR) gewährleistet ein redundantes Netzwerk

• Dank der Integration in Studio 5000® reicht eine einzige Entwicklungs- und Programmierumgebung aus

• Die Software-Suite FactoryTalk® ProductionCentre bietet umfassende Produktionsmanagement-Funktionalität

Anwendungsszenario 6 von 7

Bei der intelligenten Inbetriebnahme werden falsch verdrahtete Sensoren schon bei der Einrichtung erkannt.

Dank Smart-Sensoren können neue Maschinen schneller und komfortabler in der Fertigungsstraße in Betrieb genommen werden. Fehlverkabelungen werden bei der Inbetriebnahme schnell erkannt. Produktionsparameter lassen sich mit minimalen Unterbrechungen oder Ausfallzeiten einrichten und anpassen.

Aussagekräftige Daten, die Ihnen bei der Maximierung der Gesamtanlageneffektivität und der mittleren Betriebsdauer zwischen Ausfällen (MTBF) helfen

Optimierte Instandhaltung und Fehlerbehebung

Verkürzung der Problembehebung während der Inbetriebnahme

Verkürzung der Umrüstzeit der einzelnen Sensoren von Minuten auf Sekunden

Verschiedene Profile ermöglichen eine flexible FertigungAnwendungsszenario 7 von 7

Intelligenter Betrieb dank Daten mit Zeitstempel

Alarm- und Ereignisdaten von Sensoren mit Zeitstempel tragen zur Erfassung zuverlässiger Daten für verschiedene Berechnungen, Schätzungen und statistische Verfahren bei. Dadurch erhalten Sie Informationen, die für zahlreiche unternehmensweite Anwendungen genutzt werden können. Hersteller können so kontinuierliche Prozessverbesserungsziele mit weniger Ausfallzeiten und einer erhöhten Gesamtanlageneffektivität erreichen.

Aussagekräftige Daten, die Ihnen bei der Maximierung der Gesamtanlageneffektivität und der mittleren Betriebsdauer zwischen Ausfällen (MTBF) helfen

Optimierte Instandhaltung und Fehlerbehebung

Verkürzung der Problembehebung während der Inbetriebnahme

Über FactoryTalk® Historian-Berichte kann auf alle historischen Sensorereignisse zugegriffen werdenSetzen Sie jetzt auf eine Lösung mit Smart-Sensoren

IO-Link-Technologie ist ein globales Protokoll mit offenem Standard, das Sensoren und andere Feldgeräte in unser Connected Enterprise integriert, indem ein IO-Link-fähiges Gerät mit einem IO-Link-Master-Modul verbunden wird.

Zu den Vorteilen der IO-Link-Technologie gehören:

• Niedrigere Lager- und Betriebskosten

• Höhere Betriebszeit/Produktivität

• Vereinfachte Konstruktion, Installation, Einrichtung und Instandhaltung

• Höhere Flexibilität und Skalierbarkeit