Dispositivos inteligentes industriales

Los dispositivos inteligentes de Allen-Bradley constituyen una solución escalable e integrada que ofrece nuevas eficiencias y un menor costo total de propiedad.

Los dispositivos inteligentes mejoran la calidad de los productos, reducen el tiempo improductivo y preparan para el futuro su inversión en máquinas más inteligentes que propiciarán una fabricación más inteligente.

Los motores eficientes impulsan el rendimiento industrial.

Mediante su uso en múltiples aplicaciones el motor eléctrico mantiene la industria en marcha, desde sistemas de movimiento, ventiladores y transportadores, hasta bombas y compresores. Puesto que se trata de un componente esencial para el rendimiento industrial y de los procesos de fabricación, las repercusiones de los fallos del motor pueden ser importantes y costar miles, o incluso cientos de miles de dólares, por cada hora de producción perdida. El motor más caro no es necesariamente el más importante: el fallo de un pequeño motor de una mezcladora puede ser suficiente para alterar considerablemente la productividad de la planta.

¿Cuánto le cuesta el fallo imprevisto de un motor?

Costos de los motores

- Los motores son los principales consumidores de energía de la industria

- Son responsables de más del 50% del total de la energía que utiliza la industria

- Hacer funcionar un motor puede costar diez veces su precio de compra inicial cada año

- Si se reduce la velocidad de un motor en un 20%, se puede ahorrar hasta un 50% de energía

Por qué fallan los motores

Las causas más habituales de los fallos de los motores son:

- Sobrecargas térmicas

- Falta de una fase

- Fallo de cojinetes

- Fallo de rotor

- Fallo de estator

- Contaminantes

Costo del tiempo improductivo

- Pérdida de producción

- Desecho de la producción

- Determinación de la causa del fallo (mecánico/eléctrico)

- Costos de reparación del sistema y el motor

- Problemas de seguridad

- Repercusiones sobre otros equipos

Opciones de mantenimiento

- Información de diagnóstico avanzada

- Mantenimiento preventivo en lugar de reactivo

- Planificación de los tiempos improductivos

- Mantener el control de su planta

- Reducción de costos de mantenimiento

Mayor productividad

- La reducción de los tiempos improductivos no programados aumenta la productividad

- Mantenga el control de sus procesos de producción

- Reduzca los costos energéticos

- Tome decisiones basadas en hechos con información de diagnóstico avanzada

Control inteligente de motores en acción

Los motores se utilizan en numerosas aplicaciones industriales y son esenciales para la productividad de la empresa.

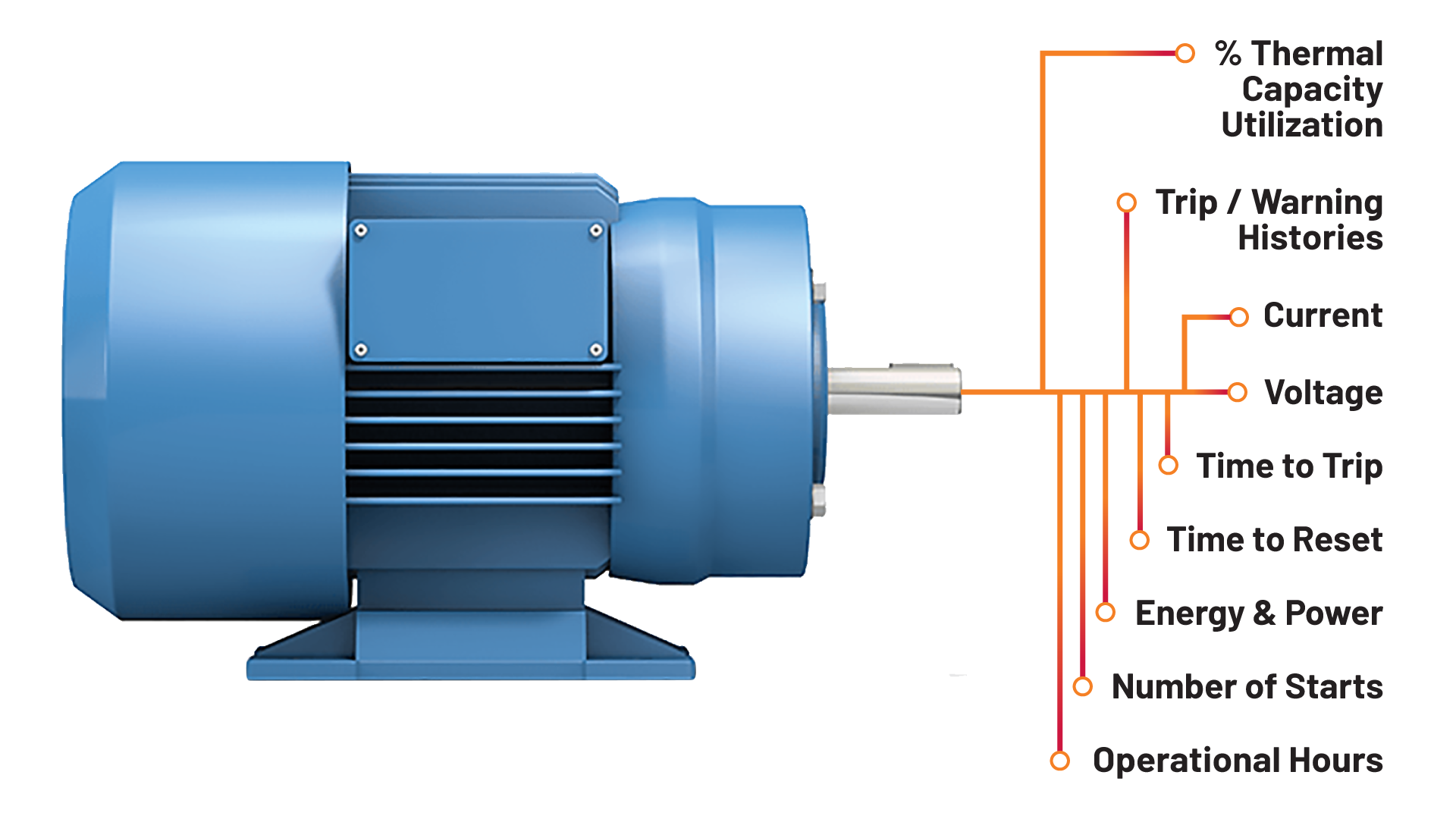

Con las soluciones de control inteligente de motores, puede monitorear el estado y el rendimiento de cada motor como ayuda para detectar con antelación posibles problemas que podrían ocasionar tiempo improductivo no deseado o reducir los niveles de productividad.

Dispositivos de control inteligente de motores

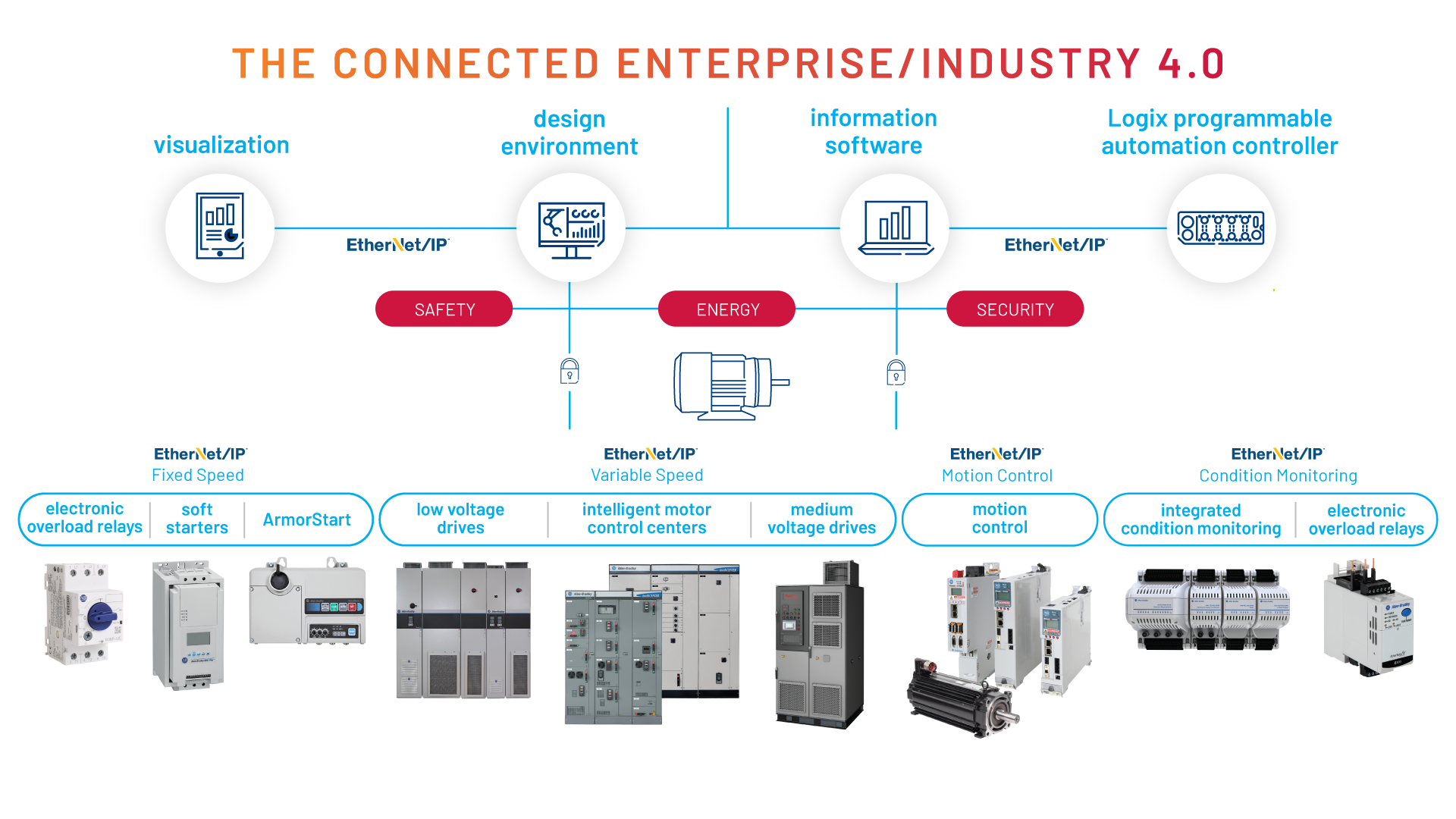

Haga clic en la imagen para ampliarla

El control inteligente de motores proporciona un flujo continuo de datos valiosos sobre el proceso y los diagnósticos a su entorno de diseño, sistema de visualización, software de información y el controlador Logix, lo que facilita la fabricación inteligente y ayuda a aumentar la productividad y a minimizar el tiempo improductivo, a la vez que se reduce el costo total de propiedad.

El control inteligente de motores habilita las máquinas inteligentes para permitir la fabricación inteligente

La integración de las soluciones de control inteligente de motores de Allen-Bradley ayuda a reducir el tiempo de programación, facilita la puesta en marcha y agiliza el diagnóstico. Al consolidar la programación, la configuración de dispositivos y sistemas, y la operación y el mantenimiento en el entorno de ingeniería Studio 5000, se minimizan la complejidad y los posibles errores.

El control inteligente de motores proporciona información de diagnóstico clave que permite optimizar el rendimiento con acceso en tiempo real a las tendencias de la operación y el rendimiento.

El enfoque inteligente actual

• Comunicación transparente y visibilidad del sistema que aumentan el rendimiento y la flexibilidad

• Control y mantenimiento del rendimiento del motor mediante redes y equipos inteligentes

• Reducción del tiempo improductivo no deseado con alarmas e información de diagnóstico avanzada

• Monitoreo del consumo de energía

• Simplificación de la resolución de problemas y reducción de los tiempos de puesta en marcha

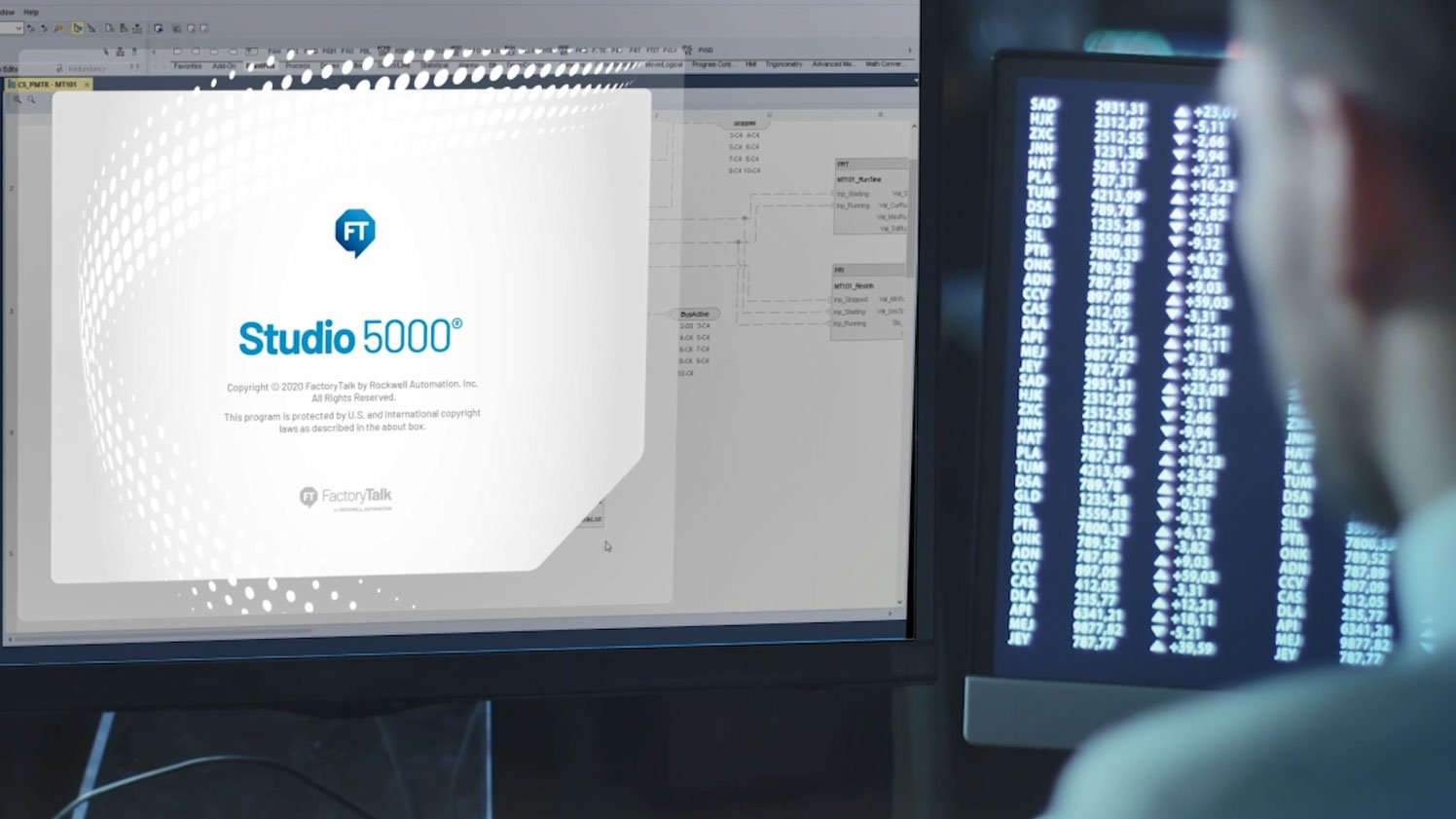

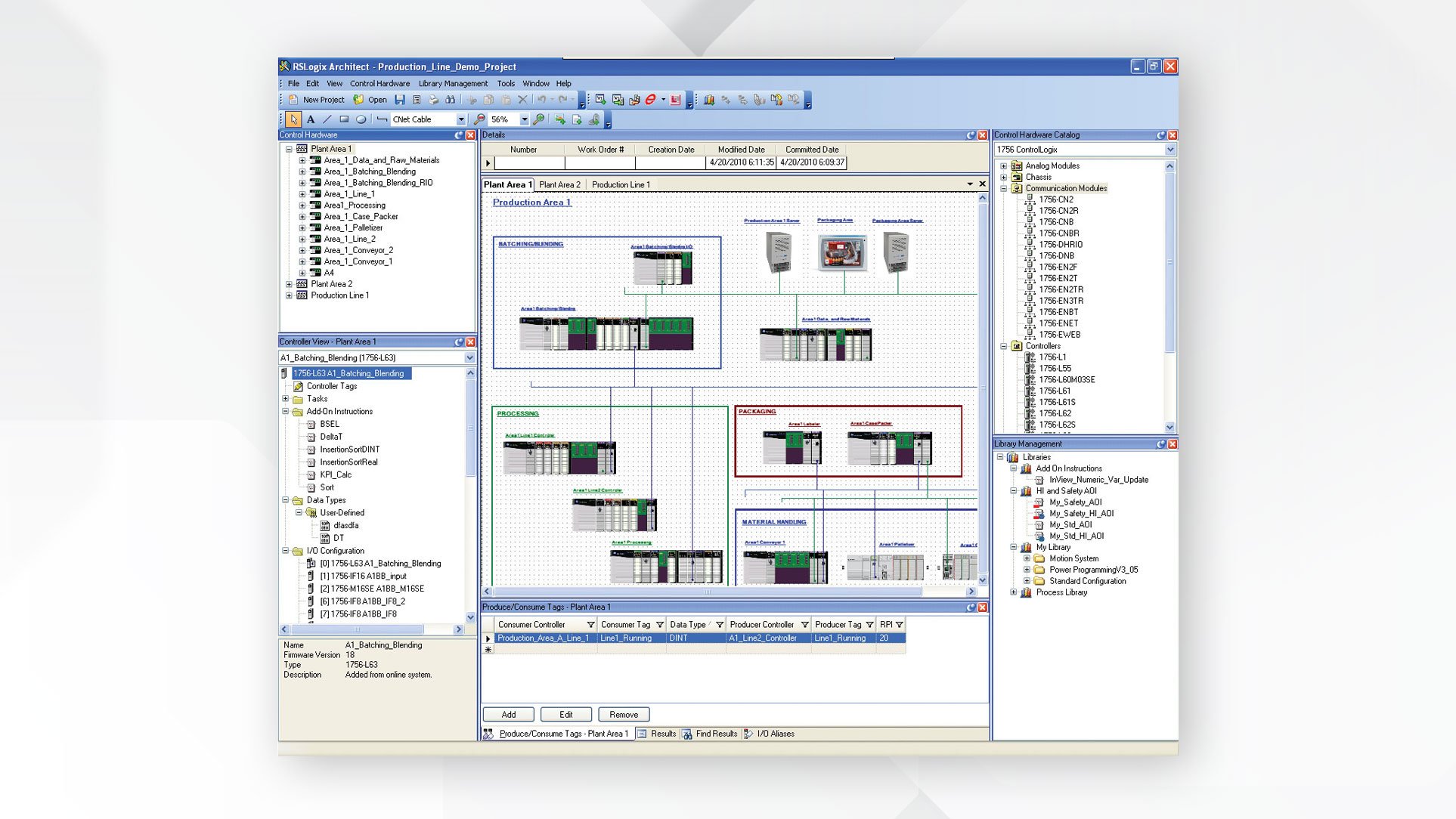

Las soluciones de control inteligente de motores se programan con el software Studio 5000®

Un único entorno de desarrollo para la configuración y la programación

Perfiles Add-On para simplificar el desarrollo, la operación y el mantenimiento de las máquinas

Escenario de aplicación 1 de 14

Carga insuficiente del motor

Ayuda a detectar y reportar fallos mecánicos

Reduce los costos asociados con la pérdida de producción

Puede ayudar a minimizar los costos de reparación mediante un apagado controlado

Se reduce el tiempo de reparación y el proceso de reinicio

Permite establecer como referencia y monitorear la eficiencia máximaEscenario de aplicación 2 de 14

Optimización de procesos

Puede ayudarle a aumentar el rendimiento efectivo de la producción

Reduce los tiempos de espera innecesarios

Ayuda a aumentar la calidad del producto

Optimiza el uso eficiente de la energía

Escenario de aplicación 3 de 14

Sobrecarga del motor

Se ofrecen funciones de advertencia y diagnóstico precoces

Minimiza el tiempo improductivo de la producción

Ayuda a proteger los activos críticos frente a costosos fallos

Toma de decisiones basada en hechos con información de diagnóstico en tiempo real

Oportunidad de mantenimiento predictivo en lugar de reactivo

Escenario de aplicación 4 de 14

Detección de corriente de fallo a tierra

Monitoreo predictivo del estado del motor

Se puede lograr un mantenimiento proactivo

Reducción del tiempo improductivo de equipos críticos

Escenario de aplicación 5 de 14

Problema de red

Gestión local del proceso en caso de problema de comunicación de red

DeviceLogix™ proporciona inteligencia descentralizada y reduce el tráfico innecesario en la red

Se puede mantener el estado de los activos críticos

Se puede completar la producción por lotes reduciendo los problemas de limpieza y vaciado

Escenario de aplicación 6 de 14

Detección de malgasto de energía

Identifica automáticamente posibles problemas

Ayuda a reducir el costo del consumo de energía

Minimiza la tensión mecánica sobre el motor y los equipos mecánicos

Reduce el tiempo y el costo del mantenimiento

Escenario de aplicación 7 de 14

Diagnóstico y estado del dispositivo

Agregue, analice y presente los datos de sus dispositivos desde dondequiera que esté

Descubrimiento automático de dispositivos conectados a EtherNet/IP

Los tableros generados automáticamente monitorean el sistema de control y realizan la analítica

Se entregan tarjetas de acción cuando se produce una situación que requiere atención

Función activada por voz para solicitar e interactuar con los dispositivos conectados en red

No se requiere una conexión a la nube ni el desarrollo de tableros.

Escenario de aplicación 8 de 14

Configuración automática de dispositivos

La configuración se descarga automáticamente del controlador

Minimiza el tiempo improductivo y simplifica el mantenimiento

Se necesita un mínimo de conocimientos especializados, lo que permite un rápido reemplazo de dispositivos

Reduce el riesgo de configuración incorrecta

La configuración del dispositivo se almacena localmente en el controlador

Escenario de aplicación 9 de 14

Un solo entorno de programación

El tener un solo entorno de programación ayuda a minimizar los errores de programación

Fácil acceso y modificación de información

La información de diagnóstico, fallos, alarmas y eventos del variador está integrada en Studio 5000®

Ayuda a reducir el tiempo de desarrollo hasta en un 70%

Escenario de aplicación 10 de 14

Mantenimiento predictivo

Las funciones de mantenimiento predictivo predicen cuándo hay que reemplazar componentes críticos del variador

Predicción basada en las condiciones de funcionamiento en tiempo real

Hay diversas funciones que pueden monitorearse

Se pueden configurar y recuperar datos a través del HIM, de las herramientas de software y del entorno de ingeniería de Studio 5000®

Escenario de aplicación 11 de 14

Gestión energética

Utilice el acceso a la red para configurar y resolver problemas de dispositivos sin tener que abrir las puertas del envolvente del MCC

La tecnología de control inteligente de motores del MCC puede advertirle de los fallos antes de que se produzcan

Los dispositivos de red están preconfigurados con direcciones de nodo para que pueda configurar los parámetros de los dispositivos mediante la red

El software IntelliCENTER incluye versiones electrónicas de manuales, diagramas de cableado y piezas de repuesto

Escenario de aplicación 12 de 14

Application Code Manager

Aproveche las bibliotecas proporcionadas por Rockwell Automation

Creación flexible de bibliotecas, con la posibilidad de organizar el contenido reutilizable de la manera que prefiera

Genere con facilidad su código de aplicación estandarizado de manera masiva para configurar proyectos

Los usuarios no necesitan comprender la estructura de dependencias de los objetos de la biblioteca; la herramienta administra las dependencias según las reglas que indicó el creador de la biblioteca

La capacidad de integración incorporada de fábrica agiliza y simplifica la implementación masiva de la biblioteca de objetos de procesos y la biblioteca de fabricantes de máquinas

Facilita la reutilización continua de IP y contribuye a cumplir los estándares

Escenario de aplicación 13 de 14

Automotriz – Ajuste adaptativo

Load Observer: Ayuda a acortar el tiempo de puesta en marcha al reducir el esfuerzo que requiere el ajuste.

Monitorea y compensa automáticamente los cambios de inercia y el equilibrio entre motor y carga, anticipándose a las necesidades de par.

Compensa el desgaste normal de la máquina

Proporciona un comportamiento dinámico coherente

Ajuste adaptativo: Contribuye a aumentar la confiabilidad y el rendimiento de la máquina.

Monitorea las características de rendimiento del variador y las adapta si es necesario.

Los filtros de muesca de seguimiento suprimen de manera automática las condiciones potencialmente nocivas de resonancia y vibración. Con cuatro filtros de muesca de seguimiento, los variadores PowerFlex 755T pueden identificar hasta cuatro resonancias.

Se puede utilizar para indicar el desgaste de la máquina a lo largo del tiempo

Escenario de aplicación 14 de 14

Automotriz – Mantenimiento predictivo

Los parámetros del mantenimiento predictivo son lo suficientemente personalizables como para ajustarse a numerosas aplicaciones de máquinas

Realice un seguimiento de elementos de mantenimiento como los cojinetes del motor, la lubricación del motor, los cojinetes del eje de motor y la lubricación de la máquina

Configure los componentes del sistema y determine cuándo podría ser necesario el mantenimiento periódico

Hay diversas funciones que pueden monitorearse

Se pueden configurar y recuperar datos mediante el módulo de interface de operador (HIM), las herramientas de software y el entorno de ingeniería de Studio 5000

Los eficientes motores impulsan el rendimiento industrial

Desde el control de velocidad fija y variable hasta un control preciso del par y de posición, Rockwell Automation le respalda con el conocimiento sobre las aplicaciones,

la experiencia en la industria y una cartera completa de soluciones de control inteligente de motores, para ayudarle a lograr el control que necesita.Adopte hoy una solución de control inteligente de motores

La eficiencia de los motores impulsa el rendimiento y el impacto del fallo de un motor puede ser significativo. Con los dispositivos de control inteligente de motores, puede mejorar la productividad y ayudar a evitar los fallos de motores con un enfoque integrado basado en los datos.

Nuestros productos inteligentes incluyen:

• Control de velocidad fija

• Control de velocidad variable

• Control de movimiento

• Monitoreo de condiciones