Dispositifs intelligents industriels

Les dispositifs intelligents Allen‑Bradley constituent une solution intégrée évolutive offrant des niveaux d’efficacité inédits et un coût total de possession réduit.

Les dispositifs intelligents améliorent la qualité des produits, réduisent les temps d’arrêt et garantissent la pérennité de vos investissements grâce à des machines plus intelligentes, au service d’une fabrication plus intelligente.

Des moteurs efficaces qui optimisent les performances industrielles

Pour de nombreux secteurs, les moteurs électriques font tourner l’industrie ; des systèmes de mouvement aux pompes et compresseurs, en passant par les ventilateurs et les convoyeurs. Les moteurs étant essentiels à l’exécution des processus industriels et de fabrication, l’impact des défaillances moteur peut être majeur, coûtant des milliers voire des centaines de milliers par heure de production perdue. Le moteur le plus coûteux n’est pas nécessairement le plus critique : une panne sur un seul petit moteur de malaxeur peut suffire à causer une interruption majeure affectant toute la productivité de l’usine.

Combien vous coûtent les pannes de moteur imprévues ?

Coût des moteurs

- Les moteurs sont les plus gros consommateurs d’énergie dans l’industrie

- Ils représentent plus de 50 % de l’énergie totale consommée dans l’industrie

- Un moteur peut coûter 10 fois son prix d’achat initial chaque année

- Réduire de 20 % la vitesse d’un moteur peut économiser jusqu’à 50 % d’énergie

Origine des pannes de moteur

Les causes les plus répandues de défaillance moteur sont les suivantes :

- Surcharges thermiques

- Courant monophasé

- Défaut des paliers

- Défaut du rotor

- Défaut du stator

- Contaminants

Coût des temps d’arrêt

- Perte de production

- Rebuts de production

- Recherche de la cause de la panne (mécanique/électrique)

- Coûts de réparation du moteur et du système

- Problèmes de sécurité

- Impact sur les autres équipements

Options de maintenance

- Informations de diagnostic avancées

- Maintenance préventive et non réactive

- Possibilité d’arrêts planifiés

- Garder la maîtrise de l’usine

- Coûts de maintenance réduits

Augmentation de la productivité

- Réduction des arrêts non programmés, qui améliore la productivité

- Maîtrise du processus de production

- Réduction des coûts énergétiques

- Prise de décisions basée sur des faits, grâce aux informations de diagnostic avancées

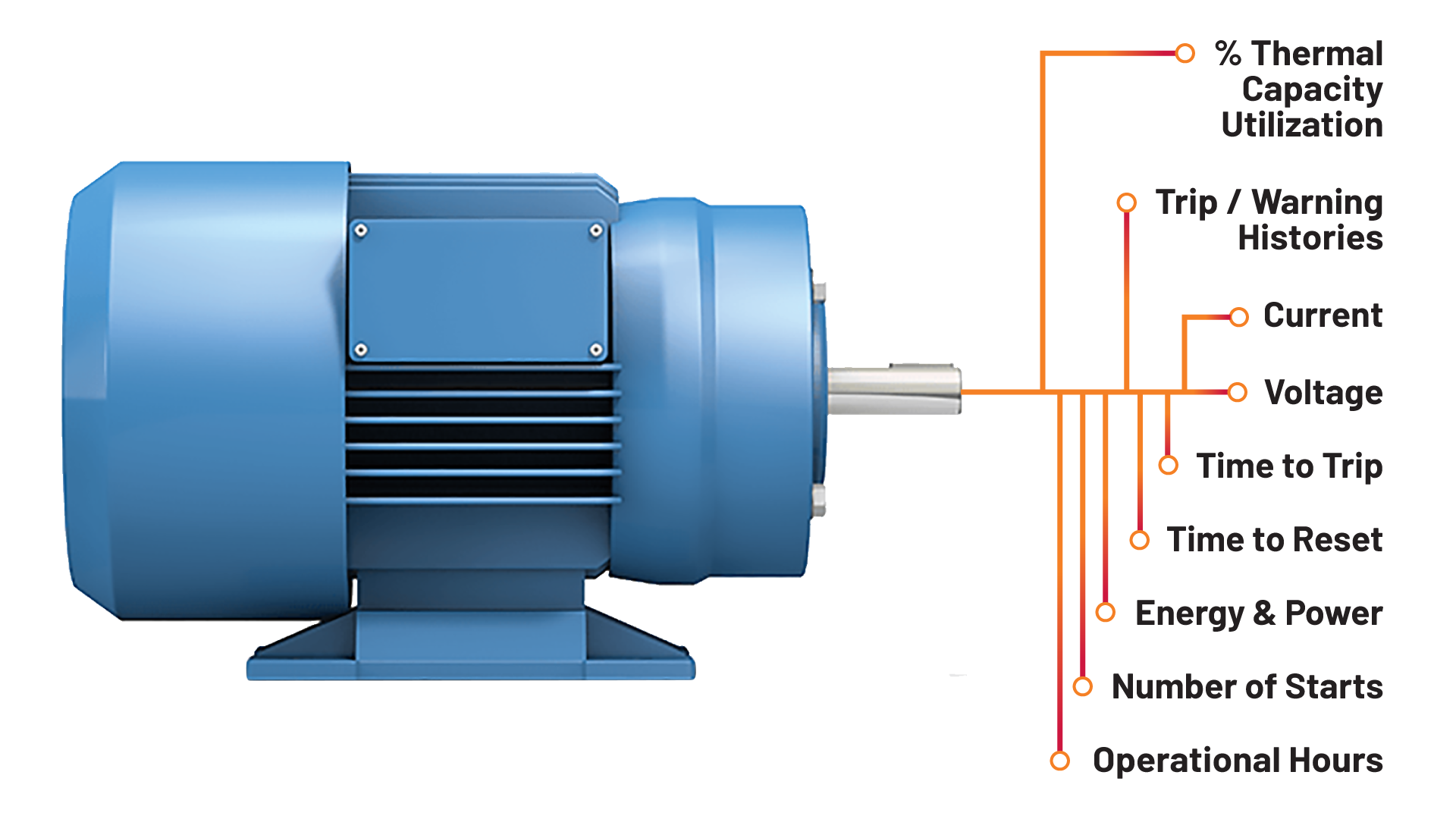

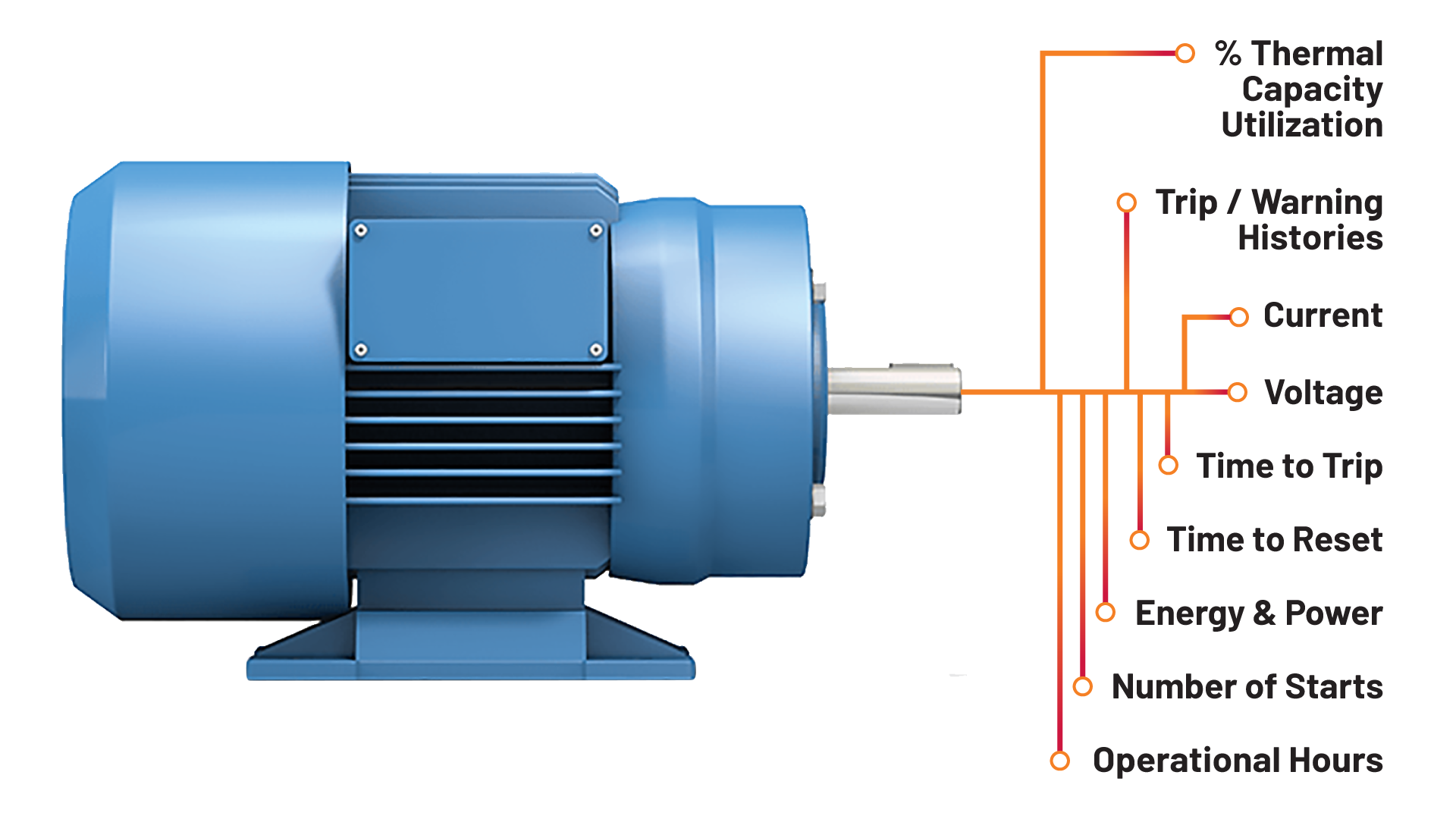

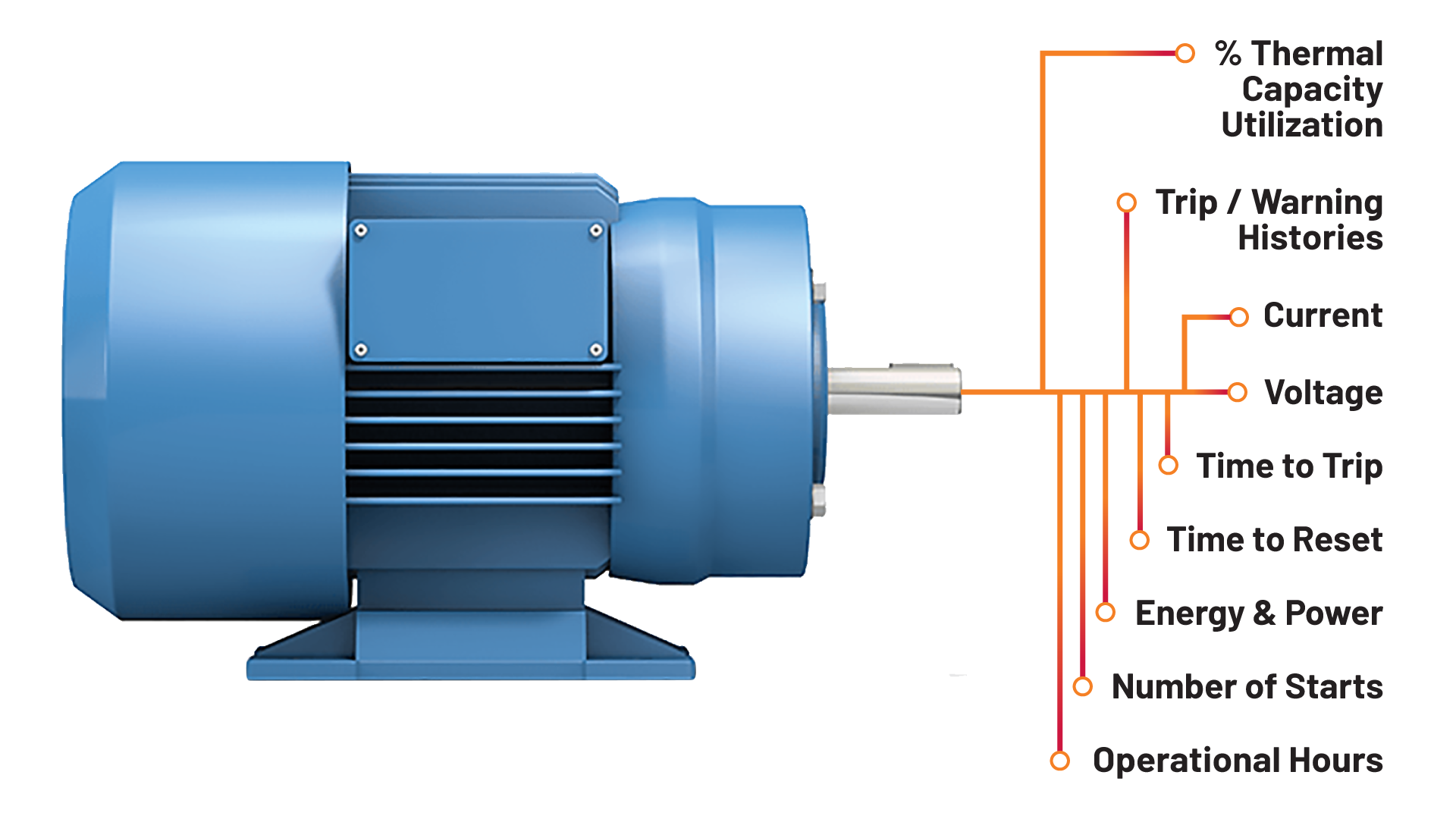

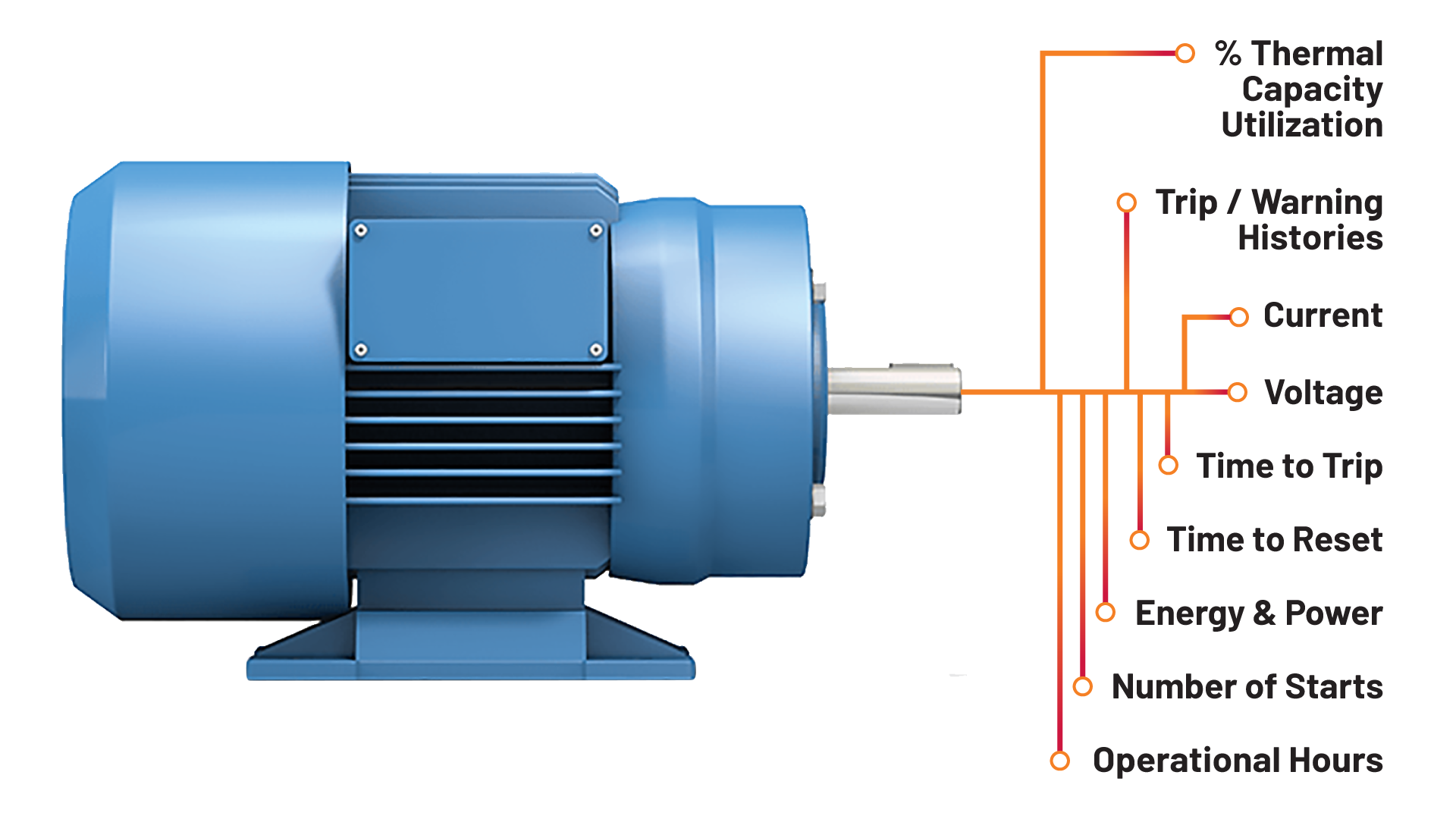

La commande de moteur intelligente en action

Les moteurs sont utilisés dans de nombreuses applications industrielles et sont souvent essentiels pour garantir la productivité de l’entreprise.

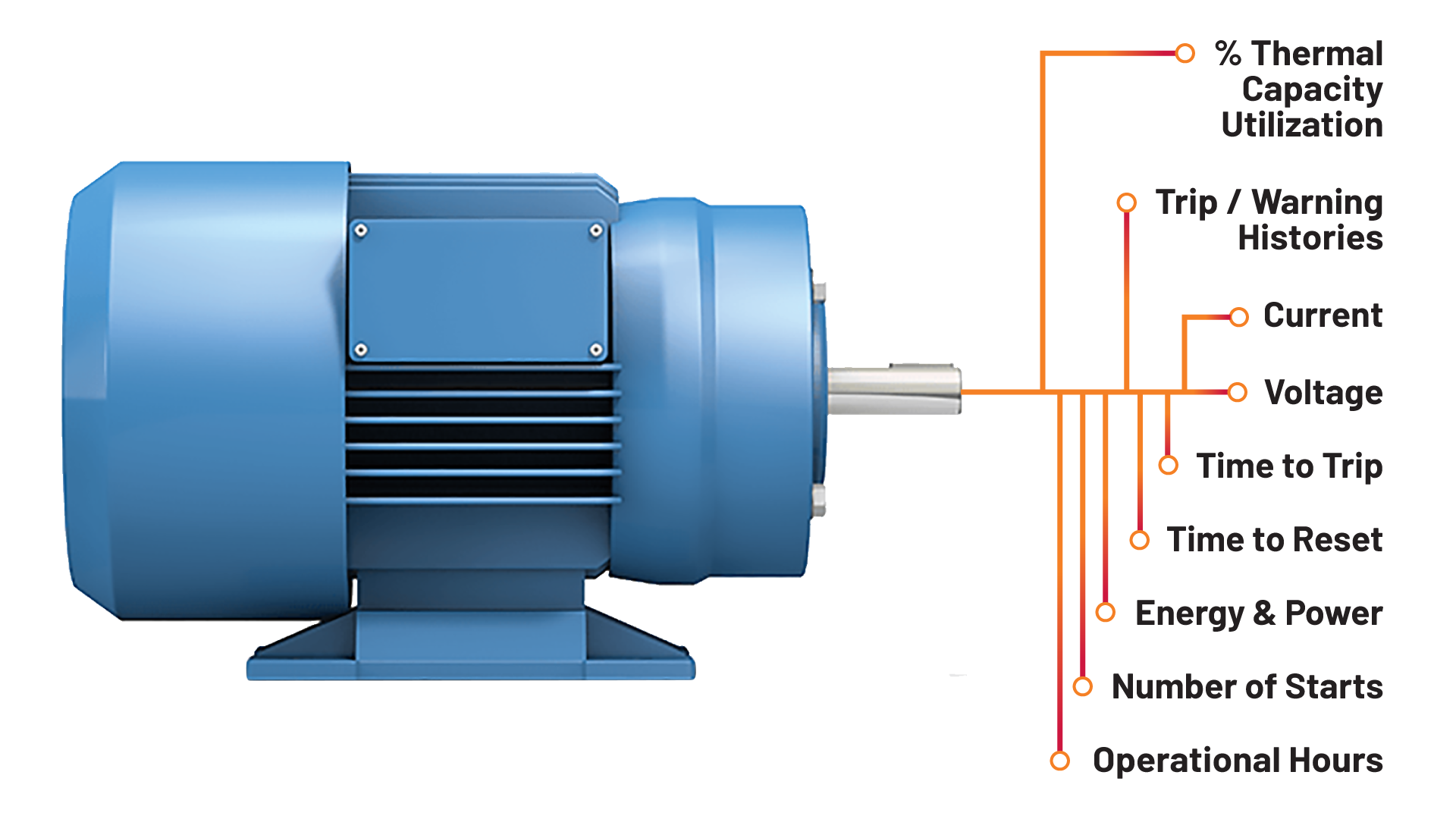

Grâce aux solutions de commande de moteur intelligente, il est possible de surveiller l’état et les performances de chaque moteur afin d’identifier à l’avance les problèmes potentiels pouvant entraîner des temps d’arrêt indésirables ou réduire les niveaux de productivité.

Dispositifs de commande de moteur intelligents

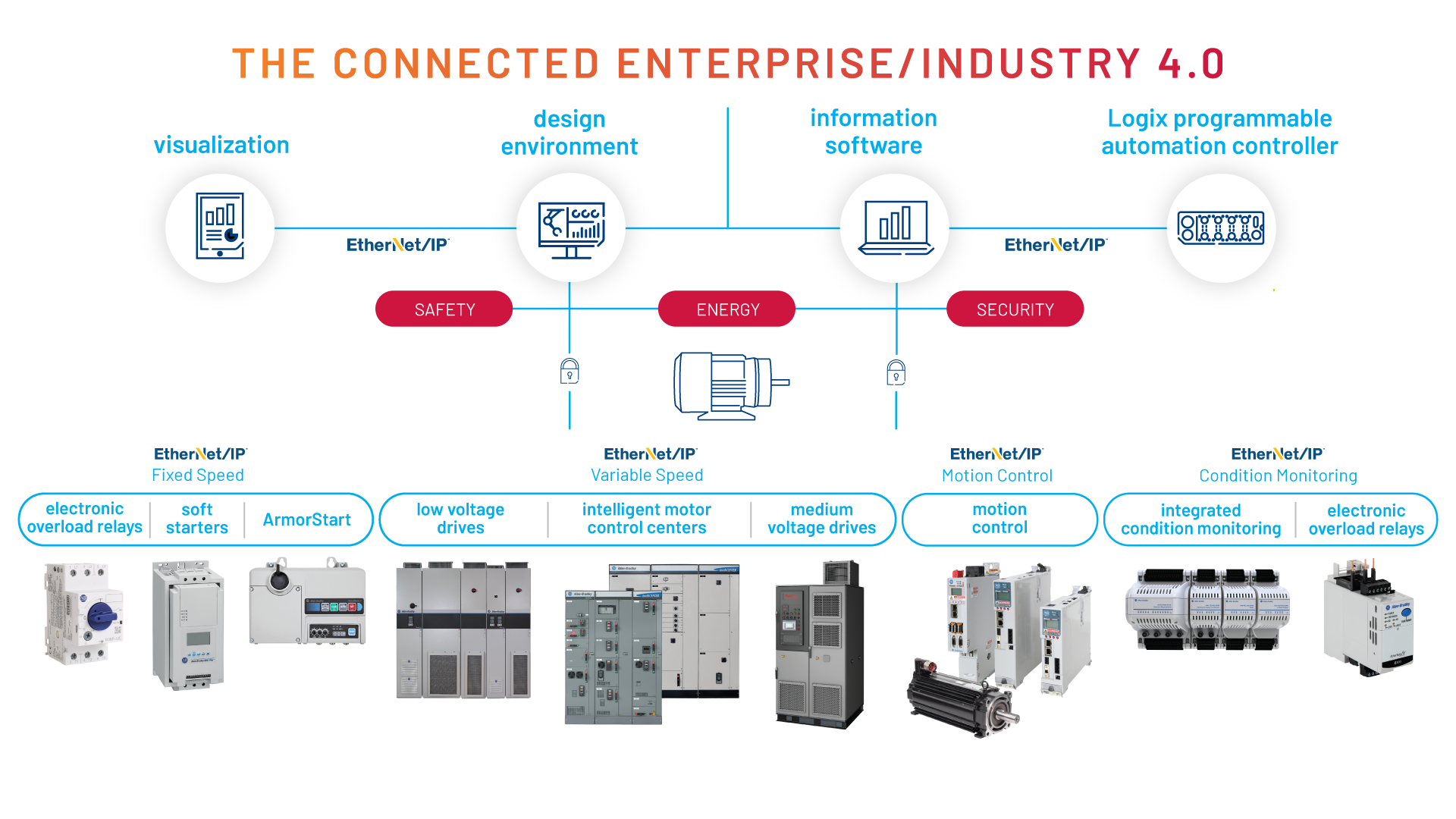

La commande de moteur intelligente délivre un flux continu de données de processus et de diagnostic précieuses pour votre environnement de conception, votre système de visualisation, vos logiciels d’information et votre contrôleur d’automatisme programmable Logix, facilitant la mise en place d’une infrastructure de fabrication intelligente tout en augmentant la productivité et en minimisant les temps d’arrêt, ainsi que le coût total de possession.

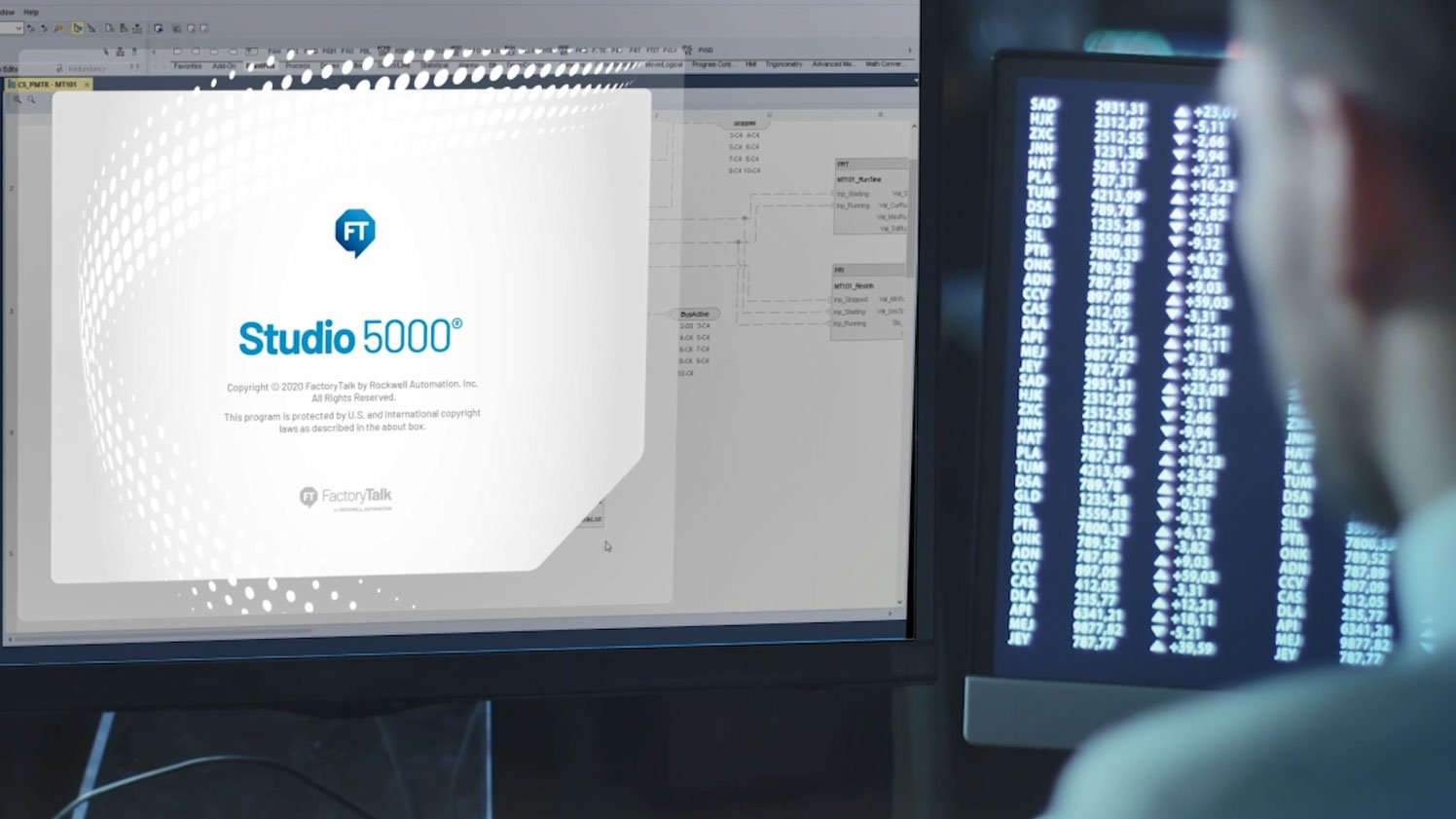

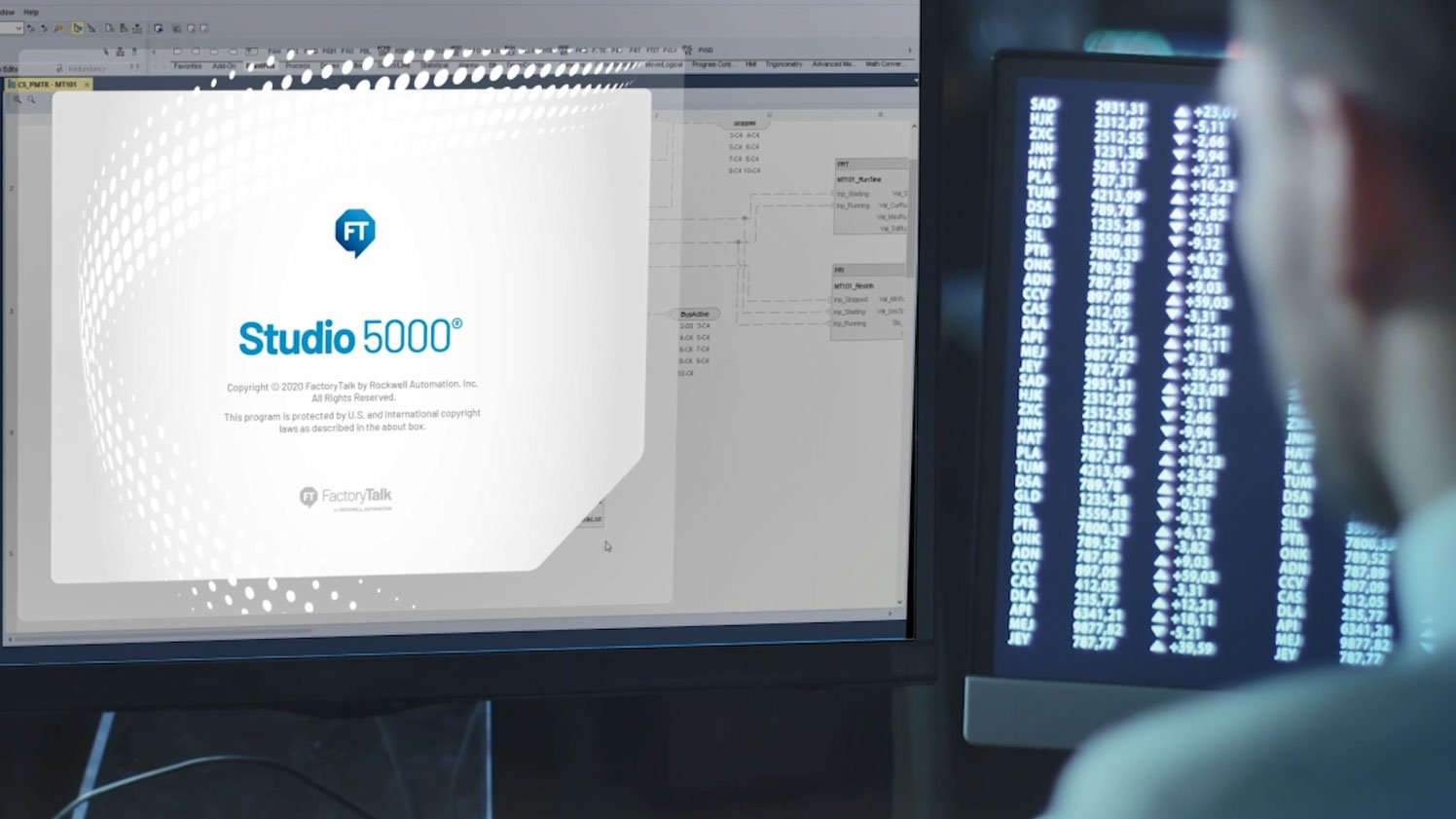

Une commande de moteur intelligente, pour des machines intelligentes et une fabrication intelligente

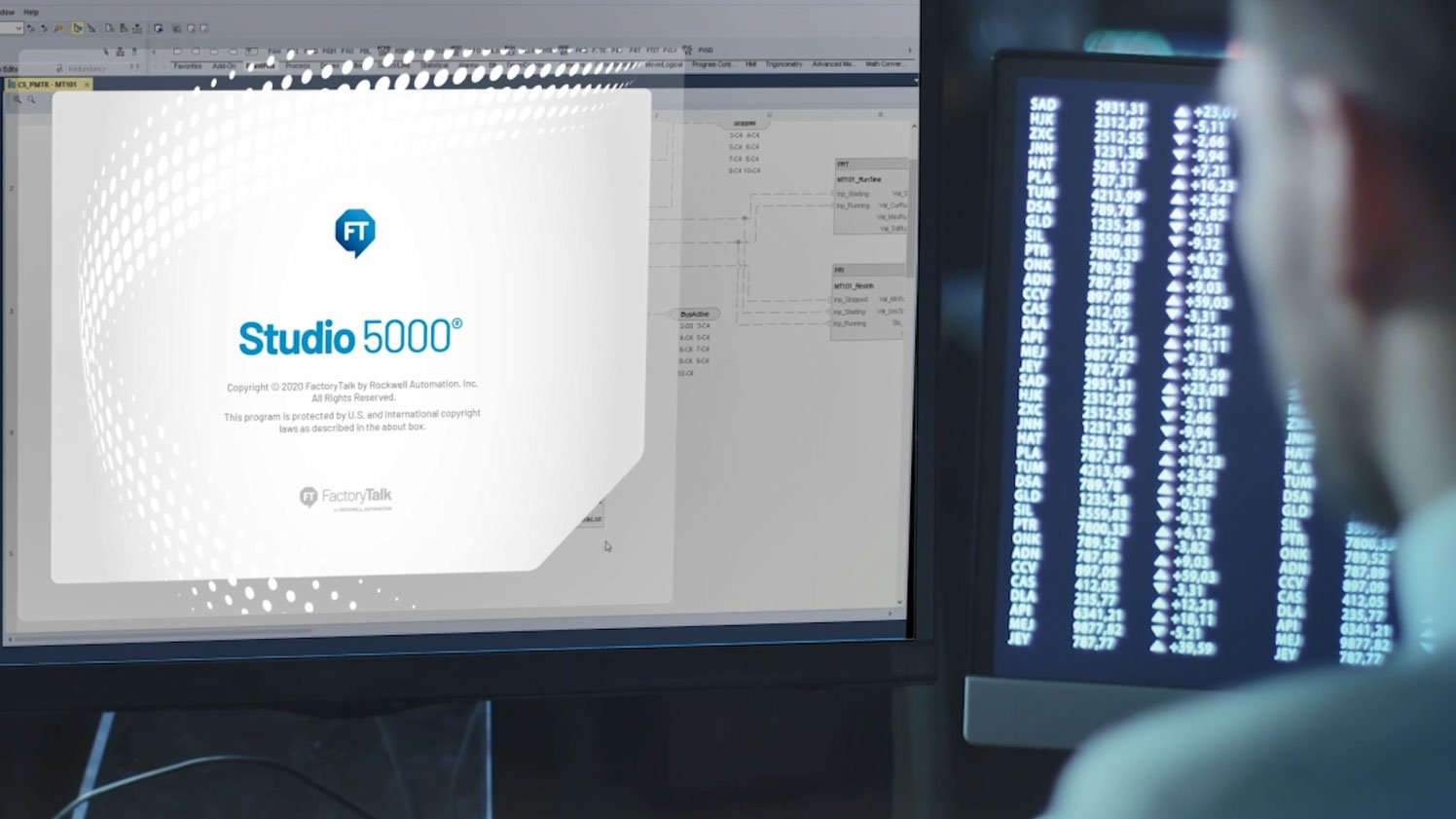

L’intégration des solutions de commande de moteur intelligente (SMC, Smart Motor Control) d’Allen‑Bradley permet de réduire le temps de programmation, facilite le démarrage et la mise en service, et rationalise les diagnostics. L’utilisation d’un environnement de conception Studio 5000 commun pour la programmation, la configuration des dispositifs et des systèmes, l’exploitation et la maintenance permet de minimiser la complexité et les erreurs potentielles.

La commande de moteur intelligente fournit des informations de diagnostic cruciales qui permettent d’optimiser les performances, avec un accès en temps réel aux tendances de fonctionnement et de performances.

L’approche intelligente moderne

• Communication transparente et visibilité système pour des performances et une flexibilité accrues

• Contrôle & maintien des performances du moteur sur l’ensemble des réseaux et des équipements intelligents

• Réduction des temps d’arrêt imprévus grâce aux alarmes et aux informations de diagnostic avancées

• Surveillance de la consommation d’énergie

• Simplification des dépannages et réduction des temps de mise en route

Les solutions SMC sont programmées à l’aide du logiciel Studio 5000®

Un environnement de développement unique pour la configuration et la programmation

Des profils complémentaires qui simplifient le développement, l’utilisation et la maintenance des machines

Scénario d’application 1 sur 14

Moteur en sous-charge

Aide à détecter et alerter sur les défaillances mécaniques

Réduit les coûts associés aux pertes de production

Aide à minimiser les coûts de réparation dus aux arrêts contrôlés

Réduit le temps de réparation et la durée du processus de redémarrage

Permet d’évaluer et de surveiller l’efficacité maximaleScénario d’application 2 sur 14

Optimisation des procédés

Aide à améliorer le flux de production

Réduit les temps d’attente inutiles

Aide à améliorer la qualité des produits

Optimise l’efficacité énergétique

Scénario d’application 3 sur 14

Moteur en surcharge

Offre des fonctions d’avertissement et de diagnostic précoces

Minimise les temps d’arrêt de production

Aide à protéger les actifs critiques contre les pannes coûteuses

Permet une prise de décision factuelle fondée sur des données de diagnostic en temps réel

Rend possible une maintenance prédictive plutôt que réactive

Scénario d’application 4 sur 14

Détection d’un courant de défaut de mise à la terre

Permet une surveillance prédictive de l’état des moteurs

Permet une maintenance proactive

Réduit les temps d’arrêt sur les équipements critiques

Scénario d’application 5 sur 14

Problème de réseau

Permet une gestion locale du procédé en cas de problème de communication réseau

DeviceLogix™ permet une intelligence décentralisée et réduit le trafic réseau inutile

Maintient l’état des actifs critiques

Permet d’effectuer une production par lots, qui réduit les problèmes d’effacement et de nettoyage

Scénario d’application 6 sur 14

Détection d’une perte d’énergie

Identifie automatiquement les problèmes potentiels

Aide à réduire le coût de la consommation d’énergie

Minimise les contraintes sur le moteur et les équipements mécaniques

Réduit les temps et les coûts de maintenance

Scénario d’application 7 sur 14

État des dispositifs et diagnostics

Permet d’agréger, d’analyser et de présenter les données provenant de vos dispositifs, où que vous soyez

Détecte automatiquement les dispositifs EtherNet/IP connectés

Génère automatiquement des tableaux de bord pour surveiller le système de commande et effectuer des analyses

Émission de cartes d’action lorsqu’une situation exigeant une attention particulière se produit

Fonction à activation vocale pour envoyer des requêtes et interagir avec les dispositifs en réseau

Aucune connexion cloud ni développement de tableau de bord requis

Scénario d’application 8 sur 14

Configuration automatique des dispositifs

Téléchargement automatique de la configuration depuis l’automate

Minimise les temps d’arrêt et simplifie la maintenance

Minimum de connaissances spécialisées requises, permettant un remplacement rapide des dispositifs

Réduit le risque de configuration incorrecte

Stockage de la configuration en local sur l’automate

Scénario d’application 9 sur 14

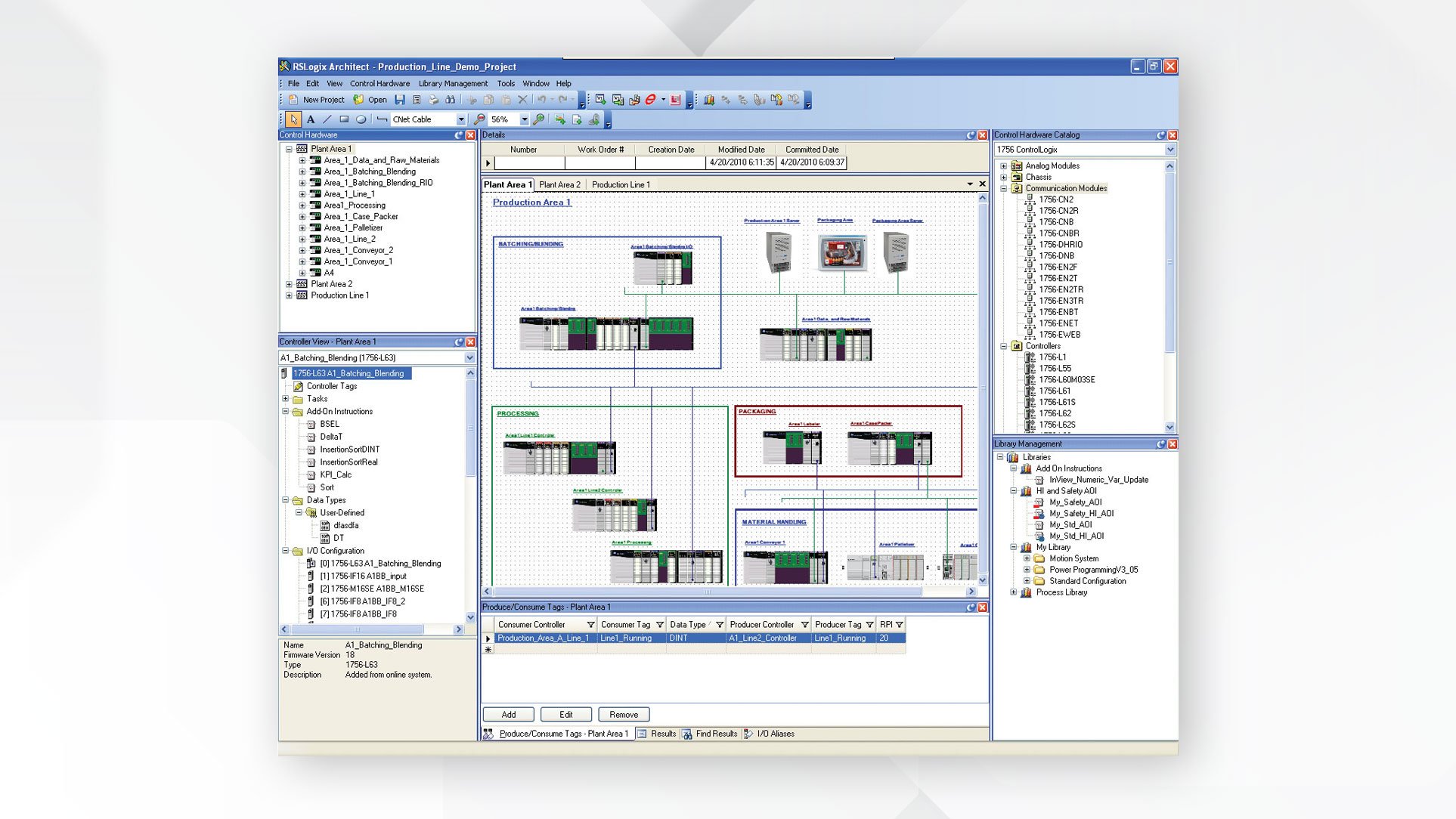

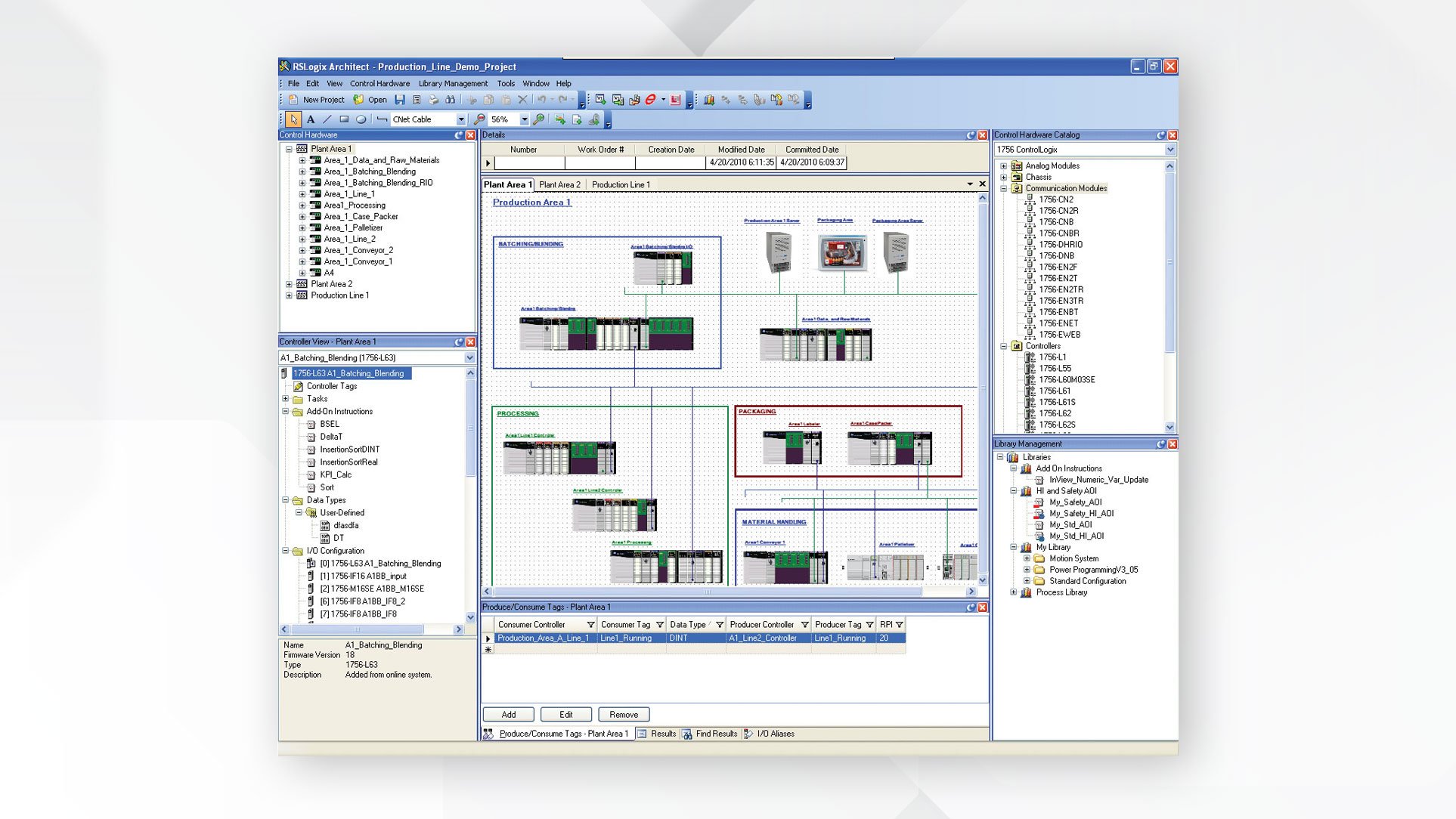

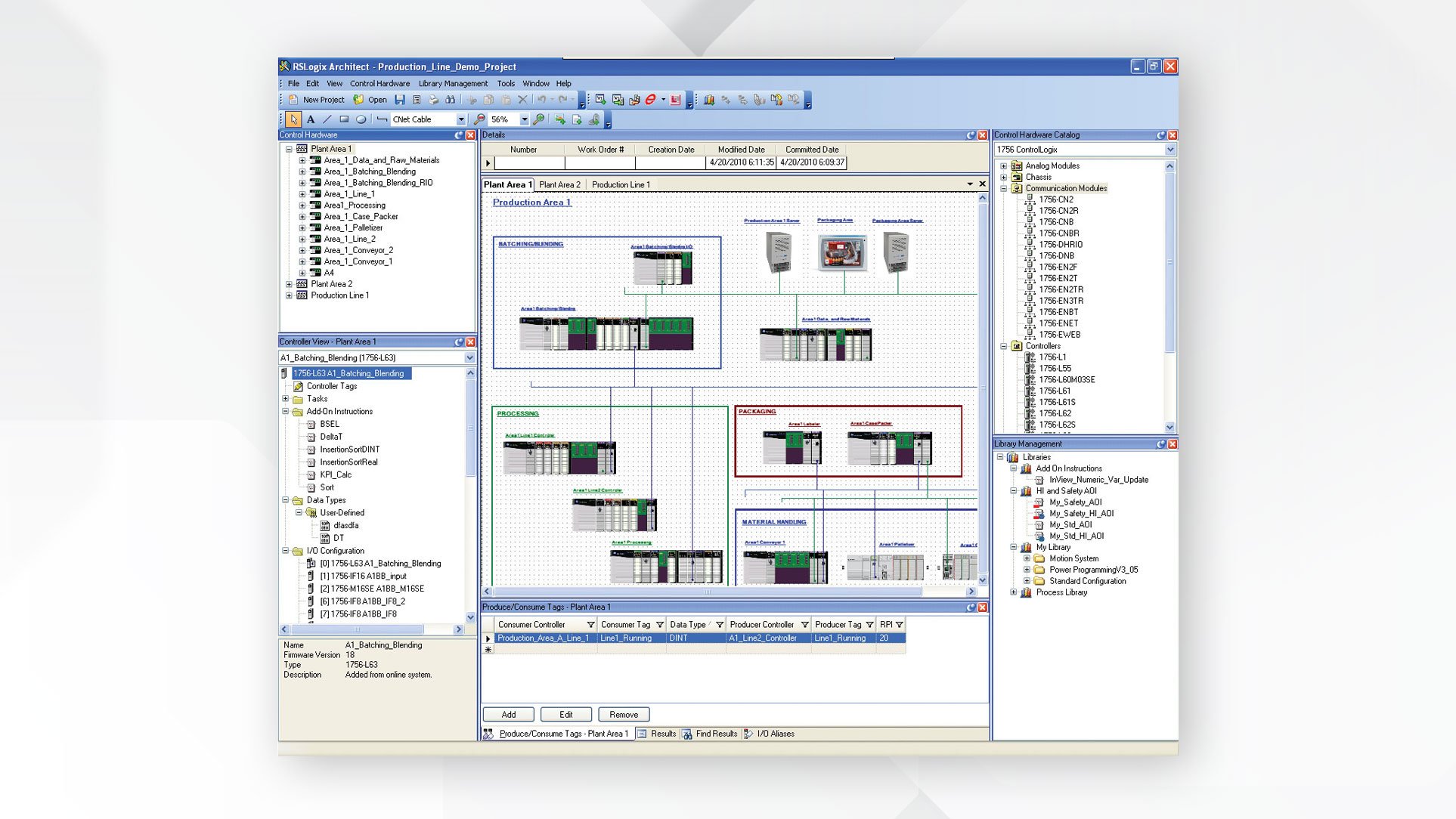

Environnement de programmation unique

Environnement de programmation unique minimisant les erreurs de programmation

Facilite l’accès et la modification des informations

Intégration des informations de diagnostic, de défaut, d’alarme et d’événement à l’environnement Studio 5000®

Permet de réduire le temps de développement jusqu’à 70 %

Scénario d’application 10 sur 14

Maintenance prédictive

Indique quand remplacer les composants de variateur critiques

Prévisions fondées sur les conditions de fonctionnement en temps réel

Différentes fonctions disponibles pour la surveillance

Permet de configurer et de récupérer les données via l’IHM, les outils logiciels et l’environnement de conception Studio 5000®

Scénario d’application 11 sur 14

Gestion de l’énergie

Utilise l’accès réseau pour configurer et dépanner les dispositifs sans avoir à ouvrir les portes de l’armoire du centre de commande des moteurs (MCC)

Technologie de commande de moteur intelligente intégrée au MCC qui avertit de la possibilité d’une défaillance avant qu’elle se produise

Préconfigure les dispositifs réseau avec des adresses de station pour pouvoir configurer les paramètres des dispositifs via le réseau

Logiciel IntelliCENTER contenant une version électronique des manuels, des schémas de câblage et des listes de pièces de rechange

Scénario d’application 12 sur 14

Application Code Manager

S’appuie sur les bibliothèques fournies par Rockwell Automation

Fonction flexible de création de bibliothèques, permettant de structurer à votre guise le contenu réutilisable

Génération facile et en masse d’un code d’application standardisé pour configurer les projets

Pas besoin pour l’utilisateur de comprendre la structure des dépendances d’objet de la bibliothèque ; l’outil gère les dépendances conformément aux règles de l’administrateur

Intégration prête à l’emploi permettant un déploiement en masse simple et rapide de la bibliothèque d’objets de process et de la bibliothèque pour constructeur de machines

Permet une réutilisation continue des adresses IP et facilite l’application des normes

Scénario d’application 13 sur 14

Automobile – Réglage adaptatif

Observateur de charge – Contribue à réduire le délai de démarrage en limitant le travail de réglage requis

Surveille et compense automatiquement les changements d’inertie et la conformité moteur/charge en anticipant les besoins en matière de couple

Compense l’usure normale de la machine

Garantit un comportement dynamique constant

Réglage adaptatif – Permet d’augmenter les performances et la fiabilité des machines

Surveille les caractéristiques de performance des variateurs et les adapte si nécessaire

Filtres réjecteurs de suivi qui suppriment automatiquement les conditions de résonance et de vibration potentiellement néfastes. Avec quatre filtres réjecteurs de suivi, les variateurs PowerFlex 755T peuvent identifier jusqu’à quatre résonances

Permet d’indiquer l’usure de la machine au fil du temps

Scénario d’application 14 sur 14

Automobile – Maintenance prédictive

Paramètres de maintenance prédictive suffisamment personnalisables pour s’adapter à une multitude d’applications machine

Assure le suivi des éléments de maintenance, tels que les paliers de moteur, la lubrification moteur, les paliers de machine et la lubrification machine

Configure les composants système et détermine quand une maintenance périodique est nécessaire

Différentes fonctions disponibles pour la surveillance

Permet de configurer et de récupérer les données via l’IHM (interface homme-machine), les outils logiciels et l’environnement de conception Studio 5000

Des moteurs efficaces qui optimisent les performances industrielles

Des solutions de régulation de vitesse fixe et variable aux commandes précises de couple et de position, Rockwell Automation est à vos côtés pour vous faire bénéficier de ses connaissances applicatives,

de son expérience industrielle et de sa gamme complète de solutions de commandes de moteur intelligentes, afin de répondre à vos besoins.Adoptez dès aujourd’hui une solution de commande de moteur intelligente

Les moteurs efficaces augmentent les performances et l'impact d'une panne de moteur peut être considérable. Avec les dispositifs de commande de moteur intelligents, vous pouvez améliorer la productivité et éviter les pannes de moteur grâce à une approche intégrée reposant sur les données.

Nos produits intelligents incluent :

• Régulation de vitesse fixe

• Régulation de vitesse variable

• Commande de mouvement

• Surveillance de l’état des actifs

Commande de moteur intelligente

Mieux rentabiliser votre investissement applicatif

Dispositifs intelligents industriels

Les dispositifs intelligents Allen‑Bradley constituent une solution intégrée évolutive offrant des niveaux d’efficacité inédits et un coût total de possession réduit.

Les dispositifs intelligents améliorent la qualité des produits, réduisent les temps d’arrêt et garantissent la pérennité de vos investissements grâce à des machines plus intelligentes, au service d’une fabrication plus intelligente.

Des moteurs efficaces qui optimisent les performances industrielles

Pour de nombreux secteurs, les moteurs électriques font tourner l’industrie ; des systèmes de mouvement aux pompes et compresseurs, en passant par les ventilateurs et les convoyeurs. Les moteurs étant essentiels à l’exécution des processus industriels et de fabrication, l’impact des défaillances moteur peut être majeur, coûtant des milliers voire des centaines de milliers par heure de production perdue. Le moteur le plus coûteux n’est pas nécessairement le plus critique : une panne sur un seul petit moteur de malaxeur peut suffire à causer une interruption majeure affectant toute la productivité de l’usine.

Combien vous coûtent les pannes de moteur imprévues ?

Coût des moteurs

- Les moteurs sont les plus gros consommateurs d’énergie dans l’industrie

- Ils représentent plus de 50 % de l’énergie totale consommée dans l’industrie

- Un moteur peut coûter 10 fois son prix d’achat initial chaque année

- Réduire de 20 % la vitesse d’un moteur peut économiser jusqu’à 50 % d’énergie

Origine des pannes de moteur

Les causes les plus répandues de défaillance moteur sont les suivantes :

- Surcharges thermiques

- Courant monophasé

- Défaut des paliers

- Défaut du rotor

- Défaut du stator

- Contaminants

Coût des temps d’arrêt

- Perte de production

- Rebuts de production

- Recherche de la cause de la panne (mécanique/électrique)

- Coûts de réparation du moteur et du système

- Problèmes de sécurité

- Impact sur les autres équipements

Options de maintenance

- Informations de diagnostic avancées

- Maintenance préventive et non réactive

- Possibilité d’arrêts planifiés

- Garder la maîtrise de l’usine

- Coûts de maintenance réduits

Augmentation de la productivité

- Réduction des arrêts non programmés, qui améliore la productivité

- Maîtrise du processus de production

- Réduction des coûts énergétiques

- Prise de décisions basée sur des faits, grâce aux informations de diagnostic avancées

La commande de moteur intelligente en action

Les moteurs sont utilisés dans de nombreuses applications industrielles et sont souvent essentiels pour garantir la productivité de l’entreprise.

Grâce aux solutions de commande de moteur intelligente, il est possible de surveiller l’état et les performances de chaque moteur afin d’identifier à l’avance les problèmes potentiels pouvant entraîner des temps d’arrêt indésirables ou réduire les niveaux de productivité.

Dispositifs de commande de moteur intelligents

La commande de moteur intelligente délivre un flux continu de données de processus et de diagnostic précieuses pour votre environnement de conception, votre système de visualisation, vos logiciels d’information et votre contrôleur d’automatisme programmable Logix, facilitant la mise en place d’une infrastructure de fabrication intelligente tout en augmentant la productivité et en minimisant les temps d’arrêt, ainsi que le coût total de possession.

Une commande de moteur intelligente, pour des machines intelligentes et une fabrication intelligente

L’intégration des solutions de commande de moteur intelligente (SMC, Smart Motor Control) d’Allen‑Bradley permet de réduire le temps de programmation, facilite le démarrage et la mise en service, et rationalise les diagnostics. L’utilisation d’un environnement de conception Studio 5000 commun pour la programmation, la configuration des dispositifs et des systèmes, l’exploitation et la maintenance permet de minimiser la complexité et les erreurs potentielles.

La commande de moteur intelligente fournit des informations de diagnostic cruciales qui permettent d’optimiser les performances, avec un accès en temps réel aux tendances de fonctionnement et de performances.

L’approche intelligente moderne

• Communication transparente et visibilité système pour des performances et une flexibilité accrues

• Contrôle & maintien des performances du moteur sur l’ensemble des réseaux et des équipements intelligents

• Réduction des temps d’arrêt imprévus grâce aux alarmes et aux informations de diagnostic avancées

• Surveillance de la consommation d’énergie

• Simplification des dépannages et réduction des temps de mise en route

Les solutions SMC sont programmées à l’aide du logiciel Studio 5000®

Un environnement de développement unique pour la configuration et la programmation

Des profils complémentaires qui simplifient le développement, l’utilisation et la maintenance des machines

Scénario d’application 1 sur 14

Moteur en sous-charge

Aide à détecter et alerter sur les défaillances mécaniques

Réduit les coûts associés aux pertes de production

Aide à minimiser les coûts de réparation dus aux arrêts contrôlés

Réduit le temps de réparation et la durée du processus de redémarrage

Permet d’évaluer et de surveiller l’efficacité maximaleScénario d’application 2 sur 14

Optimisation des procédés

Aide à améliorer le flux de production

Réduit les temps d’attente inutiles

Aide à améliorer la qualité des produits

Optimise l’efficacité énergétique

Scénario d’application 3 sur 14

Moteur en surcharge

Offre des fonctions d’avertissement et de diagnostic précoces

Minimise les temps d’arrêt de production

Aide à protéger les actifs critiques contre les pannes coûteuses

Permet une prise de décision factuelle fondée sur des données de diagnostic en temps réel

Rend possible une maintenance prédictive plutôt que réactive

Scénario d’application 4 sur 14

Détection d’un courant de défaut de mise à la terre

Permet une surveillance prédictive de l’état des moteurs

Permet une maintenance proactive

Réduit les temps d’arrêt sur les équipements critiques

Scénario d’application 5 sur 14

Problème de réseau

Permet une gestion locale du procédé en cas de problème de communication réseau

DeviceLogix™ permet une intelligence décentralisée et réduit le trafic réseau inutile

Maintient l’état des actifs critiques

Permet d’effectuer une production par lots, qui réduit les problèmes d’effacement et de nettoyage

Scénario d’application 6 sur 14

Détection d’une perte d’énergie

Identifie automatiquement les problèmes potentiels

Aide à réduire le coût de la consommation d’énergie

Minimise les contraintes sur le moteur et les équipements mécaniques

Réduit les temps et les coûts de maintenance

Scénario d’application 7 sur 14

État des dispositifs et diagnostics

Permet d’agréger, d’analyser et de présenter les données provenant de vos dispositifs, où que vous soyez

Détecte automatiquement les dispositifs EtherNet/IP connectés

Génère automatiquement des tableaux de bord pour surveiller le système de commande et effectuer des analyses

Émission de cartes d’action lorsqu’une situation exigeant une attention particulière se produit

Fonction à activation vocale pour envoyer des requêtes et interagir avec les dispositifs en réseau

Aucune connexion cloud ni développement de tableau de bord requis

Scénario d’application 8 sur 14

Configuration automatique des dispositifs

Téléchargement automatique de la configuration depuis l’automate

Minimise les temps d’arrêt et simplifie la maintenance

Minimum de connaissances spécialisées requises, permettant un remplacement rapide des dispositifs

Réduit le risque de configuration incorrecte

Stockage de la configuration en local sur l’automate

Scénario d’application 9 sur 14

Environnement de programmation unique

Environnement de programmation unique minimisant les erreurs de programmation

Facilite l’accès et la modification des informations

Intégration des informations de diagnostic, de défaut, d’alarme et d’événement à l’environnement Studio 5000®

Permet de réduire le temps de développement jusqu’à 70 %

Scénario d’application 10 sur 14

Maintenance prédictive

Indique quand remplacer les composants de variateur critiques

Prévisions fondées sur les conditions de fonctionnement en temps réel

Différentes fonctions disponibles pour la surveillance

Permet de configurer et de récupérer les données via l’IHM, les outils logiciels et l’environnement de conception Studio 5000®

Scénario d’application 11 sur 14

Gestion de l’énergie

Utilise l’accès réseau pour configurer et dépanner les dispositifs sans avoir à ouvrir les portes de l’armoire du centre de commande des moteurs (MCC)

Technologie de commande de moteur intelligente intégrée au MCC qui avertit de la possibilité d’une défaillance avant qu’elle se produise

Préconfigure les dispositifs réseau avec des adresses de station pour pouvoir configurer les paramètres des dispositifs via le réseau

Logiciel IntelliCENTER contenant une version électronique des manuels, des schémas de câblage et des listes de pièces de rechange

Scénario d’application 12 sur 14

Application Code Manager

S’appuie sur les bibliothèques fournies par Rockwell Automation

Fonction flexible de création de bibliothèques, permettant de structurer à votre guise le contenu réutilisable

Génération facile et en masse d’un code d’application standardisé pour configurer les projets

Pas besoin pour l’utilisateur de comprendre la structure des dépendances d’objet de la bibliothèque ; l’outil gère les dépendances conformément aux règles de l’administrateur

Intégration prête à l’emploi permettant un déploiement en masse simple et rapide de la bibliothèque d’objets de process et de la bibliothèque pour constructeur de machines

Permet une réutilisation continue des adresses IP et facilite l’application des normes

Scénario d’application 13 sur 14

Automobile – Réglage adaptatif

Observateur de charge – Contribue à réduire le délai de démarrage en limitant le travail de réglage requis

Surveille et compense automatiquement les changements d’inertie et la conformité moteur/charge en anticipant les besoins en matière de couple

Compense l’usure normale de la machine

Garantit un comportement dynamique constant

Réglage adaptatif – Permet d’augmenter les performances et la fiabilité des machines

Surveille les caractéristiques de performance des variateurs et les adapte si nécessaire

Filtres réjecteurs de suivi qui suppriment automatiquement les conditions de résonance et de vibration potentiellement néfastes. Avec quatre filtres réjecteurs de suivi, les variateurs PowerFlex 755T peuvent identifier jusqu’à quatre résonances

Permet d’indiquer l’usure de la machine au fil du temps

Scénario d’application 14 sur 14

Automobile – Maintenance prédictive

Paramètres de maintenance prédictive suffisamment personnalisables pour s’adapter à une multitude d’applications machine

Assure le suivi des éléments de maintenance, tels que les paliers de moteur, la lubrification moteur, les paliers de machine et la lubrification machine

Configure les composants système et détermine quand une maintenance périodique est nécessaire

Différentes fonctions disponibles pour la surveillance

Permet de configurer et de récupérer les données via l’IHM (interface homme-machine), les outils logiciels et l’environnement de conception Studio 5000

Des moteurs efficaces qui optimisent les performances industrielles

Des solutions de régulation de vitesse fixe et variable aux commandes précises de couple et de position, Rockwell Automation est à vos côtés pour vous faire bénéficier de ses connaissances applicatives,

de son expérience industrielle et de sa gamme complète de solutions de commandes de moteur intelligentes, afin de répondre à vos besoins.Adoptez dès aujourd’hui une solution de commande de moteur intelligente

Les moteurs efficaces augmentent les performances et l'impact d'une panne de moteur peut être considérable. Avec les dispositifs de commande de moteur intelligents, vous pouvez améliorer la productivité et éviter les pannes de moteur grâce à une approche intégrée reposant sur les données.

Nos produits intelligents incluent :

• Régulation de vitesse fixe

• Régulation de vitesse variable

• Commande de mouvement

• Surveillance de l’état des actifs

Commande de moteur intelligente

Mieux rentabiliser votre investissement applicatif

Dispositifs intelligents industriels

Les dispositifs intelligents Allen‑Bradley constituent une solution intégrée évolutive offrant des niveaux d’efficacité inédits et un coût total de possession réduit.

Les dispositifs intelligents améliorent la qualité des produits, réduisent les temps d’arrêt et garantissent la pérennité de vos investissements grâce à des machines plus intelligentes, au service d’une fabrication plus intelligente.

Des moteurs efficaces qui optimisent les performances industrielles

Pour de nombreux secteurs, les moteurs électriques font tourner l’industrie ; des systèmes de mouvement aux pompes et compresseurs, en passant par les ventilateurs et les convoyeurs. Les moteurs étant essentiels à l’exécution des processus industriels et de fabrication, l’impact des défaillances moteur peut être majeur, coûtant des milliers voire des centaines de milliers par heure de production perdue. Le moteur le plus coûteux n’est pas nécessairement le plus critique : une panne sur un seul petit moteur de malaxeur peut suffire à causer une interruption majeure affectant toute la productivité de l’usine.

Combien vous coûtent les pannes de moteur imprévues ?

Coût des moteurs

- Les moteurs sont les plus gros consommateurs d’énergie dans l’industrie

- Ils représentent plus de 50 % de l’énergie totale consommée dans l’industrie

- Un moteur peut coûter 10 fois son prix d’achat initial chaque année

- Réduire de 20 % la vitesse d’un moteur peut économiser jusqu’à 50 % d’énergie

Origine des pannes de moteur

Les causes les plus répandues de défaillance moteur sont les suivantes :

- Surcharges thermiques

- Courant monophasé

- Défaut des paliers

- Défaut du rotor

- Défaut du stator

- Contaminants

Coût des temps d’arrêt

- Perte de production

- Rebuts de production

- Recherche de la cause de la panne (mécanique/électrique)

- Coûts de réparation du moteur et du système

- Problèmes de sécurité

- Impact sur les autres équipements

Options de maintenance

- Informations de diagnostic avancées

- Maintenance préventive et non réactive

- Possibilité d’arrêts planifiés

- Garder la maîtrise de l’usine

- Coûts de maintenance réduits

Augmentation de la productivité

- Réduction des arrêts non programmés, qui améliore la productivité

- Maîtrise du processus de production

- Réduction des coûts énergétiques

- Prise de décisions basée sur des faits, grâce aux informations de diagnostic avancées

La commande de moteur intelligente en action

Les moteurs sont utilisés dans de nombreuses applications industrielles et sont souvent essentiels pour garantir la productivité de l’entreprise.

Grâce aux solutions de commande de moteur intelligente, il est possible de surveiller l’état et les performances de chaque moteur afin d’identifier à l’avance les problèmes potentiels pouvant entraîner des temps d’arrêt indésirables ou réduire les niveaux de productivité.

Dispositifs de commande de moteur intelligents

La commande de moteur intelligente délivre un flux continu de données de processus et de diagnostic précieuses pour votre environnement de conception, votre système de visualisation, vos logiciels d’information et votre contrôleur d’automatisme programmable Logix, facilitant la mise en place d’une infrastructure de fabrication intelligente tout en augmentant la productivité et en minimisant les temps d’arrêt, ainsi que le coût total de possession.

Une commande de moteur intelligente, pour des machines intelligentes et une fabrication intelligente

L’intégration des solutions de commande de moteur intelligente (SMC, Smart Motor Control) d’Allen‑Bradley permet de réduire le temps de programmation, facilite le démarrage et la mise en service, et rationalise les diagnostics. L’utilisation d’un environnement de conception Studio 5000 commun pour la programmation, la configuration des dispositifs et des systèmes, l’exploitation et la maintenance permet de minimiser la complexité et les erreurs potentielles.

La commande de moteur intelligente fournit des informations de diagnostic cruciales qui permettent d’optimiser les performances, avec un accès en temps réel aux tendances de fonctionnement et de performances.

L’approche intelligente moderne

• Communication transparente et visibilité système pour des performances et une flexibilité accrues

• Contrôle & maintien des performances du moteur sur l’ensemble des réseaux et des équipements intelligents

• Réduction des temps d’arrêt imprévus grâce aux alarmes et aux informations de diagnostic avancées

• Surveillance de la consommation d’énergie

• Simplification des dépannages et réduction des temps de mise en route

Les solutions SMC sont programmées à l’aide du logiciel Studio 5000®

Un environnement de développement unique pour la configuration et la programmation

Des profils complémentaires qui simplifient le développement, l’utilisation et la maintenance des machines

Scénario d’application 1 sur 14

Moteur en sous-charge

Aide à détecter et alerter sur les défaillances mécaniques

Réduit les coûts associés aux pertes de production

Aide à minimiser les coûts de réparation dus aux arrêts contrôlés

Réduit le temps de réparation et la durée du processus de redémarrage

Permet d’évaluer et de surveiller l’efficacité maximaleScénario d’application 2 sur 14

Optimisation des procédés

Aide à améliorer le flux de production

Réduit les temps d’attente inutiles

Aide à améliorer la qualité des produits

Optimise l’efficacité énergétique

Scénario d’application 3 sur 14

Moteur en surcharge

Offre des fonctions d’avertissement et de diagnostic précoces

Minimise les temps d’arrêt de production

Aide à protéger les actifs critiques contre les pannes coûteuses

Permet une prise de décision factuelle fondée sur des données de diagnostic en temps réel

Rend possible une maintenance prédictive plutôt que réactive

Scénario d’application 4 sur 14

Détection d’un courant de défaut de mise à la terre

Permet une surveillance prédictive de l’état des moteurs

Permet une maintenance proactive

Réduit les temps d’arrêt sur les équipements critiques

Scénario d’application 5 sur 14

Problème de réseau

Permet une gestion locale du procédé en cas de problème de communication réseau

DeviceLogix™ permet une intelligence décentralisée et réduit le trafic réseau inutile

Maintient l’état des actifs critiques

Permet d’effectuer une production par lots, qui réduit les problèmes d’effacement et de nettoyage

Scénario d’application 6 sur 14

Détection d’une perte d’énergie

Identifie automatiquement les problèmes potentiels

Aide à réduire le coût de la consommation d’énergie

Minimise les contraintes sur le moteur et les équipements mécaniques

Réduit les temps et les coûts de maintenance

Scénario d’application 7 sur 14

État des dispositifs et diagnostics

Permet d’agréger, d’analyser et de présenter les données provenant de vos dispositifs, où que vous soyez

Détecte automatiquement les dispositifs EtherNet/IP connectés

Génère automatiquement des tableaux de bord pour surveiller le système de commande et effectuer des analyses

Émission de cartes d’action lorsqu’une situation exigeant une attention particulière se produit

Fonction à activation vocale pour envoyer des requêtes et interagir avec les dispositifs en réseau

Aucune connexion cloud ni développement de tableau de bord requis

Scénario d’application 8 sur 14

Configuration automatique des dispositifs

Téléchargement automatique de la configuration depuis l’automate

Minimise les temps d’arrêt et simplifie la maintenance

Minimum de connaissances spécialisées requises, permettant un remplacement rapide des dispositifs

Réduit le risque de configuration incorrecte

Stockage de la configuration en local sur l’automate

Scénario d’application 9 sur 14

Environnement de programmation unique

Environnement de programmation unique minimisant les erreurs de programmation

Facilite l’accès et la modification des informations

Intégration des informations de diagnostic, de défaut, d’alarme et d’événement à l’environnement Studio 5000®

Permet de réduire le temps de développement jusqu’à 70 %

Scénario d’application 10 sur 14

Maintenance prédictive

Indique quand remplacer les composants de variateur critiques

Prévisions fondées sur les conditions de fonctionnement en temps réel

Différentes fonctions disponibles pour la surveillance

Permet de configurer et de récupérer les données via l’IHM, les outils logiciels et l’environnement de conception Studio 5000®

Scénario d’application 11 sur 14

Gestion de l’énergie

Utilise l’accès réseau pour configurer et dépanner les dispositifs sans avoir à ouvrir les portes de l’armoire du centre de commande des moteurs (MCC)

Technologie de commande de moteur intelligente intégrée au MCC qui avertit de la possibilité d’une défaillance avant qu’elle se produise

Préconfigure les dispositifs réseau avec des adresses de station pour pouvoir configurer les paramètres des dispositifs via le réseau

Logiciel IntelliCENTER contenant une version électronique des manuels, des schémas de câblage et des listes de pièces de rechange

Scénario d’application 12 sur 14

Application Code Manager

S’appuie sur les bibliothèques fournies par Rockwell Automation

Fonction flexible de création de bibliothèques, permettant de structurer à votre guise le contenu réutilisable

Génération facile et en masse d’un code d’application standardisé pour configurer les projets

Pas besoin pour l’utilisateur de comprendre la structure des dépendances d’objet de la bibliothèque ; l’outil gère les dépendances conformément aux règles de l’administrateur

Intégration prête à l’emploi permettant un déploiement en masse simple et rapide de la bibliothèque d’objets de process et de la bibliothèque pour constructeur de machines

Permet une réutilisation continue des adresses IP et facilite l’application des normes

Scénario d’application 13 sur 14

Automobile – Réglage adaptatif

Observateur de charge – Contribue à réduire le délai de démarrage en limitant le travail de réglage requis

Surveille et compense automatiquement les changements d’inertie et la conformité moteur/charge en anticipant les besoins en matière de couple

Compense l’usure normale de la machine

Garantit un comportement dynamique constant

Réglage adaptatif – Permet d’augmenter les performances et la fiabilité des machines

Surveille les caractéristiques de performance des variateurs et les adapte si nécessaire

Filtres réjecteurs de suivi qui suppriment automatiquement les conditions de résonance et de vibration potentiellement néfastes. Avec quatre filtres réjecteurs de suivi, les variateurs PowerFlex 755T peuvent identifier jusqu’à quatre résonances

Permet d’indiquer l’usure de la machine au fil du temps

Scénario d’application 14 sur 14

Automobile – Maintenance prédictive

Paramètres de maintenance prédictive suffisamment personnalisables pour s’adapter à une multitude d’applications machine

Assure le suivi des éléments de maintenance, tels que les paliers de moteur, la lubrification moteur, les paliers de machine et la lubrification machine

Configure les composants système et détermine quand une maintenance périodique est nécessaire

Différentes fonctions disponibles pour la surveillance

Permet de configurer et de récupérer les données via l’IHM (interface homme-machine), les outils logiciels et l’environnement de conception Studio 5000

Des moteurs efficaces qui optimisent les performances industrielles

Des solutions de régulation de vitesse fixe et variable aux commandes précises de couple et de position, Rockwell Automation est à vos côtés pour vous faire bénéficier de ses connaissances applicatives,

de son expérience industrielle et de sa gamme complète de solutions de commandes de moteur intelligentes, afin de répondre à vos besoins.Adoptez dès aujourd’hui une solution de commande de moteur intelligente

Les moteurs efficaces augmentent les performances et l'impact d'une panne de moteur peut être considérable. Avec les dispositifs de commande de moteur intelligents, vous pouvez améliorer la productivité et éviter les pannes de moteur grâce à une approche intégrée reposant sur les données.

Nos produits intelligents incluent :

• Régulation de vitesse fixe

• Régulation de vitesse variable

• Commande de mouvement

• Surveillance de l’état des actifs