Souvenez-vous du temps où votre habitacle de voiture ne comportait guère plus que des sièges et systèmes de portes mécaniques, qu’un tableau de bord relativement simple et un autoradio – et, avec un peu de chance, d’un lecteur CD ?

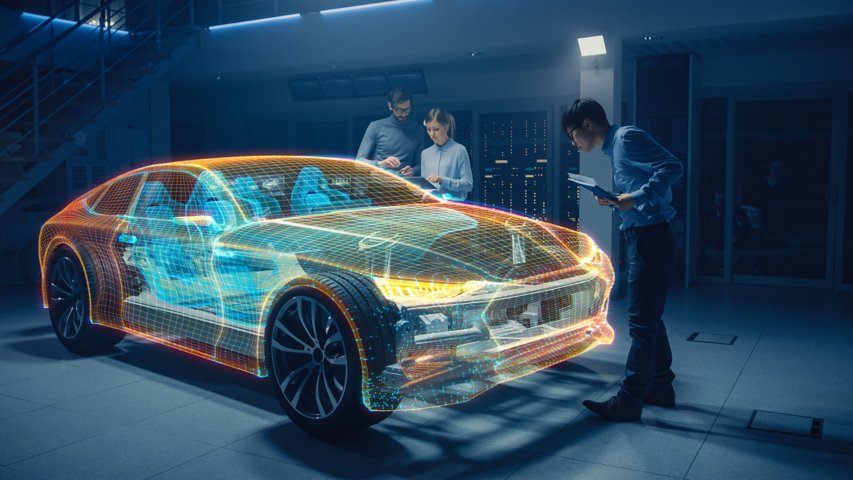

Ces temps sont révolus. L’évolution des intérieurs automobiles au cours des vingt dernières années n’est rien moins que stupéfiante. Les consommateurs modernes s’attendent à disposer de systèmes de navigation et de divertissement, d’une connectivité Bluetooth et Wi-Fi, ainsi que d’un niveau de confort inégalé.

Les constructeurs automobiles répondent à ces attentes avec toute la complexité d’une panoplie d’options basées sur les informations, ainsi qu’avec des sièges réglables électroniquement comportant une multitude d’options telles que hauteur, climatisation, éclairage, soutien lombaire ou massage.

Pour les équipementiers, la complexité croissante pose problème non seulement pendant la construction, mais aussi lors des processus de test en fin de ligne.

Pression juste-à-temps

Si votre entreprise fournit des sièges automobiles, l’exigence d’une livraison juste-à-temps (JIT) n’a rien de nouveau. Et, alors que chaque nouvelle option de sellerie introduit un autre point de test, les cadences – ou les rythmes de production de chaque siège – seront, elles, toujours plus contraintes.

Et pour la plupart des équipementiers, les tests en fin de ligne continuent de constituer un goulot d’étranglement majeur, un frein à la productivité et un risque pour l’optimisation des cadences. En fait, les tests sur les sièges prennent généralement plus de temps que le processus de production proprement dit. Et les équipementiers rencontrent de grandes difficultés à améliorer le temps de cycle des tests étant donné la complexité croissante des systèmes.

Une explication ? De nombreux équipementiers font encore appel à la technologie de fin de ligne qu’ils utilisaient il y a 10-15 ans, lorsque les options de sellerie étaient nettement plus basiques. Il existe un meilleur moyen.

Mettre l’innovation automobile à l’épreuve

Au cours des 20 dernières années, nous avons collaboré avec de nombreux grands équipementiers pour créer des systèmes de test de fin de ligne clé en main spécialement étudiés pour la sellerie, les modules de porte et autres composants de l’habitacle des véhicules. N’oubliez pas que nos systèmes sont conçus non seulement pour vérifier les performances, mais aussi pour satisfaire aux exigences contractuelles de conservation des données.

L’innovation automobile peut avoir un impact significatif sur les performances et les temps de cycle, et se trouve au cœur du succès d’un système.

Voici quelques exemples :

- Tests en parallèle. Les systèmes EOL classiques valident chaque point de test l’un après l’autre. Grâce aux fortes capacités logicielles, les tests en parallèle peuvent souvent remplacer l’approche strictement séquentielle. Un système qui mène deux ou trois tests simultanément, ou en parallèle, augmente la rentabilité et réduit les temps de cycle.

- Systèmes configurables. Notre expérience nous a montré que les équipementiers devaient souvent s’engager auprès de fournisseurs de test EOL avant d’avoir finalisé les caractéristiques de la sellerie et autres fonctionnalités de l’habitacle. Grâce à des options logicielles souples et configurables, vous pouvez aisément adapter les systèmes aux changements exigés. Et adapter aussi plus facilement les systèmes existants aux nouvelles demandes de programme de véhicules.

- Déploiement de client léger. Vous avez désormais le choix entre une solution classique sur PC ou un déploiement sur serveur, basé sur la technologie de clients légers industriels. Pour les grands systèmes comportant 10 stations de test ou plus, l’option sur serveur est plus économique et plus facile à gérer.

Grâce aux technologies de réseau modernes et à de puissants outils logiciels, les entreprises peuvent avoir une configuration centralisée, sécurisée et une diffusion des applications et du contenu à partir du serveur vers chaque PC, client léger, appareil mobile et utilisateur. Le résultat ? Moins de systèmes d’exploitation et de licences logicielles. Une gestion plus simple des périphériques – et davantage encore.

Des technologies avancées pour améliorer les performances

Les solutions actuellement en développement tirent parti des nouvelles technologies d’automatisation avancée, notamment de la technologie de chariot indépendant (ICT).

Au lieu de tourner à vitesse et pas fixes comme les convoyeurs classiques, la technologie ICT permet le contrôle indépendant de porteurs à propulsion magnétique sur une glissière. Le résultat ? Vous n’avez plus besoin d’aligner vos cadences sur la séquence la plus longue lorsque vous testez différents sièges. Au lieu de cela, vous pouvez faire progresser les produits indépendamment et avec précision dans la station, au fur et à mesure que chaque test est terminé.

L’évolution des technologies numériques, notamment l’intelligence artificielle et la réalité augmentée, promet également de soutenir et de renforcer la performance, la formation et la maintenance des systèmes de test.

Découvrez comment Rockwell Automation peut garantir l’homogénéité des produits sur l’ensemble de vos sites internationaux grâce à des solutions de test EOL clé en main.