L’obiettivo di ogni produttore industriale è l’ottimizzazione operativa. Tuttavia, affidarsi a sistemi eterogenei che operano su singole piattaforme può essere d’intralcio e introdurre dei rischi.

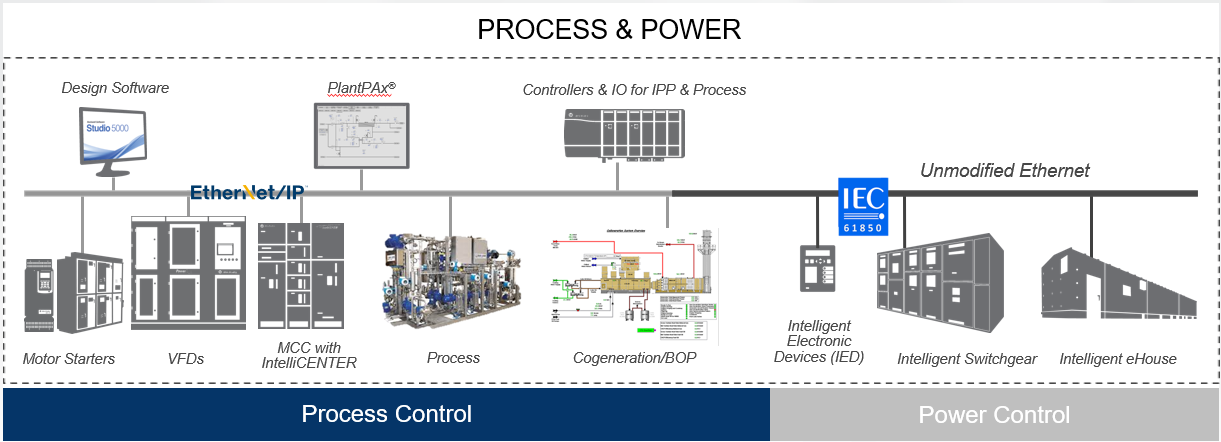

Diversi elementi operativi, come il sistema di controllo di processo di base, i convertitori di frequenza (VFD), i centri controllo motori, la strumentazione, il software di controllo e i programmi di gestione energetica, devono funzionare insieme come parte integrante della produzione.

Quando questi elementi si trovano su piattaforme separate, tuttavia, i costi di installazione, operativi e di manutenzione e i rischi associati si moltiplicano. L’implementazione di soluzioni precollaudate per una singola piattaforma aiuta. Tuttavia, man mano che le operazioni industriali diventano sempre più grandi e complesse, rischi come i tempi di inattività non pianificati e le vulnerabilità della sicurezza informatica aumentano.

Un approccio strategico e unificato aiuta a ridurre il TCO e i rischi, come pure a fornire dati intelligenti e un’ampia visibilità in tutta l’azienda. Ha un impatto positivo sui processi operativi, tra cui la gestione dei consumi energetici, la gestione delle prestazioni degli asset, la gestione dei processi, la protezione, la sicurezza informatica e l’analisi della produzione.

Una piattaforma unificata semplifica tutto

Un’architettura unificata aiuta a gestire e ottimizzare i sistemi complessi di un produttore, tra cui controllo dei processi, gestione dell’alimentazione, convertitori di frequenza, centri controllo motori, sistemi di sicurezza e altro ancora. L’utilizzo di una piattaforma invece di due o più ha un’efficienza evidente, ma questa strategia presenta ancora più vantaggi.

Tradizionalmente, processo e alimentazione sono funzioni separate che impiegano personale diverso, ma, utilizzando le tecnologie odierne, alimentazione e controllo dei processi non sono più separati. Le organizzazioni scelgono sempre più di collegare i due sistemi per un funzionamento più efficiente.

L’alimentazione è un’estensione naturale delle funzioni di controllo dei processi, delle reti IP Ethernet, della pianificazione della sicurezza informatica, della protezione e degli I/O remoti. I sistemi di processo e di alimentazione integrati sfruttano una singola piattaforma di automazione che consente visibilità interfunzionale e comunicazione interattiva, semplificando l’ambiente per gli operatori di un impianto connesso, di uno stabilimento o di una miniera. Il consolidamento del controllo dei processi di automazione della produzione e dell’infrastruttura di alimentazione su un’unica piattaforma fornisce una visione olistica dell’azienda manifatturiera e mette a disposizione degli operatori le informazioni di cui hanno bisogno quando ne hanno bisogno.

Un singolo sistema unificato migliora la visibilità e semplifica la manutenzione e la formazione degli operatori. Le informazioni provenienti dai vari processi produttivi possono essere aggregate e contestualizzate. Queste informazioni forniscono preziose informazioni provenienti da più fonti per supportare decisioni basate sui dati in tempo reale, portando ad azioni che migliorano la produttività, riducono i costi, mantengono la qualità e attenuano i rischi.

La sovrapposizione dei dati sulla produzione e sull’alimentazione in tempo reale fornisce informazioni approfondite che rivelano opportunità per migliorare le strategie di gestione energetica, miglioramenti nella progettazione dei prodotti e guadagni in termini di sostenibilità. L’analisi dei dati di processo e di alimentazione in formati simili supporta l’ottimizzazione dell’intera infrastruttura.

Visibilità e dati in tempo reale

Il funzionamento semplificato dell’hardware e la programmazione software aiutano le aziende industriali a ridurre le problematiche del personale. Le conoscenze storiche specialistiche vengono acquisite, contestualizzate e utilizzate per creare informazioni sui dati disponibili per i lavoratori, favorendo l’uniformità operativa. Anziché seguire corsi di formazione su più sistemi operativi, gli operatori dell’impianto possono concentrarsi sull’apprendimento di un unico sistema e usufruire di una visione digitale aggiornata dell’azienda. Questa visualizzazione unificata migliora l’esperienza utente e contribuisce a migliorare la qualità e la sicurezza.

I dati e le informazioni in tempo reale in tutta l’azienda supportano l’efficienza e l’efficacia, aiutando i lavoratori a migliorare le operazioni. Con l’accesso a queste informazioni, gli operatori possono adottare un approccio basato sulle conoscenze per prendere decisioni e intraprendere azioni che supportano l’ottimizzazione. Questa maggiore visibilità aiuta le persone a contribuire a un livello più strategico e ad aumentare la produttività e il coinvolgimento del personale.

Anche l’accesso remoto e il monitoraggio dei processi favoriscono l’efficienza. L’operatore remoto può ricevere dati in tempo reale dal sistema e agire su di essi più velocemente e da qualsiasi luogo e in qualsiasi momento. Inoltre, gli operatori possono usufruire di una formazione semplificata, di una minore complessità, di una ricerca guasti avanzata e di sistemi di sicurezza migliorati.

Riduzione dei rischi per la sicurezza informatica

Gli impianti di produzione di oggi devono prendere le dovute precauzioni per proteggere persone, asset e proprietà intellettuale dagli attacchi informatici in corso. Per costruire un’operazione resiliente e più sicura, i produttori possono sfruttare una strategia a piattaforma singola che fornisce inventario degli asset in tempo reale, gestione delle vulnerabilità e risoluzione dei rischi.

La visibilità degli asset sulla rete è fondamentale per l’efficacia della sicurezza informatica. La capacità di trovare e valutare gli asset vulnerabili e di assegnare un fattore di rischio a ciascuno di essi aiuta a prevenire gli attacchi informatici che possono paralizzare uno stabilimento. Poiché la sicurezza e la protezione fanno parte di qualsiasi attività di produzione, i produttori devono adottare una solida serie di soluzioni di sicurezza informatica, come quelle di Verve®, per mitigare migliaia di rischi di sicurezza informatica.

Le aziende possono applicare contromisure e implementare lo standard IEC 62443 per mitigare le minacce informatiche su una singola piattaforma, mentre le patch di sicurezza informatica possono essere caricate in remoto sul sistema su base continuativa.

Immaginate l’efficienza dell’architettura unificata

Un sistema di controllo distribuito, come PlantPAx® di Rockwell Automation, può funzionare sulla stessa piattaforma dei centri controllo motori, dei convertitori di frequenza e dell’alimentazione (vedere la figura 1). Le operazioni batch e di processo continuo possono funzionare anche su una piattaforma comune.

Queste sinergie e la possibilità di accedere a tecnologie di simulazione e digitali come Emulate3D™ riducono i costi di design, integrazione, progettazione e formazione, riducendo l’impatto sui budget CapEx/OpEx e migliorando il ritorno sull’investimento (ROI).