Consigliato

Sfida

- Cosma soddisfa l'esigenza del cliente di un impianto con un tempo ciclo di 15 secondi e con un'architettura in grado di gestire 64 assi

Soluzioni

- Sistemi di controllo Allen-Bradley ControlLogix® e GuardLogix® PACs

- Servoazionamenti Allen-Bradley Kinetix® 5700

- Servomotori Allen-Bradley MP-Series™

- Convertitori di frequenza Allen-Bradley PowerFlex® 525

- Moduli Allen-Bradley POINT I/O

Risultati

- I clienti di Cosma possono adattare le loro macchine in base alle future esigenze produttive senza ri-progettarle per intero

- Il software Studio 5000 suite migliora la produttività

- With the Connected Enterprise approach, mobility and direct connectivity between Operations and IT departments are achieved - Con la Connected Enterprise, mobilità e connessione diretta tra OT e IT sono obiettivi raggiunti

- Cosma può contare sul supporto tecnico fornito da Rockwell Automation in tutto il mondo, sia nella fase di start up che per assistenza post vendita

Lo scenario

L’industria del bianco in Europa ha avuto tra i suoi protagonisti molti marchi italiani. Oggi, tuttavia, diversi tra quei nomi storici sono stati acquisiti da grandi aziende internazionali del settore e nelle case degli italiani sono pochi gli elettrodomestici di produzione nazionale.

Eppure, nella realizzazione degli apparecchi oggi proposti dalle multinazionali, il rinomato Made in Italy è ancora presente, come dimostra la storia di Cosma, azienda di Vigevano, nei pressi della città di Pavia, specializzata nella realizzazione di macchine automatiche per la lavorazione a freddo della lamiera, destinate proprio alla produzione di elettrodomestici per uso casalingo e commerciale: frigoriferi, congelatori, lavatrici, lavastoviglie ecc.

Cosma ha scelto di tenere in casa il 95% della sua produzione: “Sviluppiamo, in parte brevettiamo e realizziamo internamente le nostre macchine proprio per essere in grado di seguire al meglio il cliente e rispettare i sempre più stretti tempi di consegna richiesti”, dice Fabrizio Beretta, Chief Engineer & Sales Manager di Cosma.

L’azienda produce macchine e linee personalizzate per i più grandi marchi di elettrodomestici e le esporta in tutto il mondo: Americhe, Asia, Africa. Come precisa Marco Moretti, Head of Software & Hardware Development di Cosma: “Le nostre linee lavorano lamiere tra i 0.35 e 1 mm di spessore e devono rispondere ai requisiti di produttività e precisione richiesti dai clienti, oggi particolarmente esigenti soprattutto in termini di qualità e puntualità”.

La sfida

Requisiti particolari sono quelli di una linea per la produzione di chassis esterni di lavatrici destinata al mercato centro americano, alla quale Cosma ha lavorato tra aprile e dicembre 2015. “Il cliente ci aveva chiesto un impianto con un tempo ciclo di 15 secondi e per soddisfare tale esigenza, dovevamo necessariamente adottare un’architettura di automazione avanzata e performante, in grado di gestire 64 assi”, continua Marco Moretti.

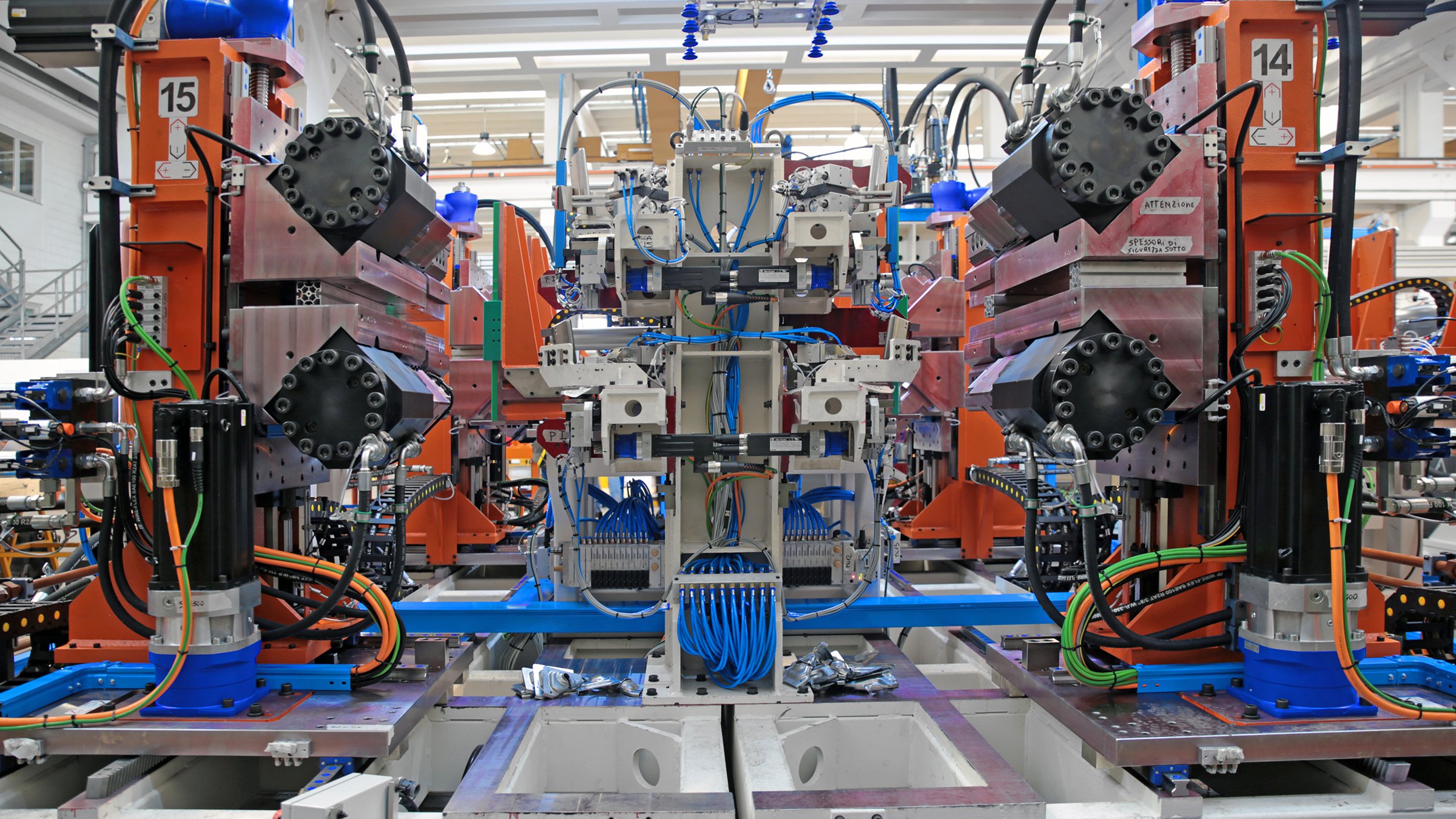

Nella linea – un impianto di circa 70 m di lunghezza - è caricato automaticamente un foglio di lamiera, già tranciato e pre-verniciato (in bianco, rosso, grigio o nero), sul quale la macchina esegue i tagli e le piegature necessarie, sul lato lungo e su quello corto. Dopo avere eseguito, in ultimo, la piegatura a U, il pezzo passa, tramite un manipolatore a ventose, alle stazioni successive, dove è eseguito, tramite un sistema di clinciatura e bottonatura, il montaggio automatico del pannello posteriore. Dalla linea esce quindi lo chassis finito. “L’impianto è stato concepito per realizzare 240 lavatrici all’ora e produrre così, su un turno giornaliero, circa 1.800 pezzi”.

Per soddisfare i requisiti di precisione nella movimentazione e lavorazione della lamiera e di produttività elevata, occorreva dotare la linea di azionamenti, motori e controllori all’avanguardia. Cosma già conosceva la qualità delle soluzioni Rockwell Automation che, implementate qualche anno prima su un’innovativa linea di produzione per frigoriferi, avevano soddisfatto pienamente i requisiti di precisione e velocità.

“Ci siamo rivolti nuovamente al team di Rockwell Automation e abbiamo progettato insieme il sistema di automazione da adottare sulla linea, scegliendo tra le più avanzate soluzioni di azionamento, controllo assi, visualizzazione e gestione dell’impianto stesso”, spiega Marco Moretti. “Abbiamo realizzato una linea mono marchio, selezionando solo componenti Rockwell Automation, dagli interruttori all’ultimo degli azionamenti, anche per dare al cliente un impianto con uno stile uniforme e, perché no, bello da vedere”.”

La soluzione

Il sistema Rockwell Automation implementato sulla linea di Cosma include motori, servo-azionamenti, inverter, I/O, controllori, switch, pannelli per la visualizzazione, gateway e un PC industriale. Con i motori MP Series™, i servo-azionamenti il Kinetix® 5700 serie 2198, gli inverter PowerFlex® 525, il sistema di controllo ControlLogix® serie 1756 e il Safety PAC GuardLogix®, Cosma ha dotato la sua linea di un sistema versatile e compatto, che semplifica le funzioni di accoppiamento motori e interpolazione assi e consente al cliente di gestire l’impianto in modo flessibile. Denominatore comune per la comunicazione tra i dispositivi è il protocollo Ethernet/IP, mentre a facilitare lo scambio delle informazioni.

“Per la gestione dei 64 assi della linea abbiamo chiesto a Rockwell Automation un sistema all’avanguardia come il Kinetix® 5700, selezionato proprio per la sua capacità di controllo assi integrato su impianti di grandi dimensioni”, dice Moretti. La sua semplicità di programmazione, con il software Studio 5000® Logix Designer, e la sua compattezza, che ha consentito di dimezzare gli spazi occupati nei due quadri elettrici abbinati all’impianto, hanno fatto il resto.

Semplicità di programmazione in RSLogix™ 5000 e compattezza sono caratteristiche principali anche della piattaforma ControlLogix serie 1756 che, adatta a gestire macchine complesse proprio come quella di Cosma, consente anche di connettere l’impianto al sistema IT dell’azienda e di tradurre in realtà il concetto di Connected Enterprise.

Alla connettività totale dell’impianto si abbina un altro concetto tipico della Connected Enterprise: la sua gestione in mobilità, resa possibile dai terminali operatore MobileView™ serie 2711T con tethering.

I risultati

La modularità e versatilità delle soluzioni Rockwell Automation sono elementi fondamentali per Cosma e per il suo cliente, che vede così protetto il suo investimento e può intervenire sull’impianto adattandolo a eventuali esigenze future, senza dover stravolgere o riprogettare l’intero sistema.

“Può accadere che il cliente ci chieda inizialmente una macchina con un tempo ciclo di 15 secondi e che pieghi la lamiera a 90° e successivamente voglia, con la stessa macchina, eseguire un profilo più complesso entro lo stesso tempo ciclo: in questi casi serve un’automazione flessibile, proprio come quella offerta da Rockwell Automation”, spiega Marco Moretti. “Grazie all’ambiente di programmazione RSLogix, che integra in un unico pacchetto motion e controllo logico, è sempre possibile potenziare la linea in termini di efficienza, se necessario aggiungendo una CPU, o anche sostituire una stazione dell’impianto con una nuova: è sufficiente scollegare e ricollegare un cavo di alimentazione e comunicazione”.

L’impianto realizzato da Cosma è un esempio reale di Connected Enterprise: le macchine sono collegate con i sistemi IT del cliente e la comunicazione diretta tra uffici direzionali e produzione agevola qualsiasi modifica si renda necessaria alla lavorazione. “Ad esempio, dal sistema gestionale è possibile implementare in linea l’etichettatura richiesta per il modello in produzione”, dice Moretti. Il collegamento della macchina in rete è funzionale anche al servizio di teleassistenza, che consente di intervenire da remoto 24h su 24, 7 gg su 7.

Un altro elemento irrinunciabile per un’azienda come Cosma è infine Il supporto tecnico fornito da Rockwell Automation in tutto il mondo, sia nella fase di start up dell’impianto sia ogni qualvolta l’utilizzatore finale ne abbia bisogno. Cosma è così certa di offrire al proprio cliente un prodotto e un servizio di qualità elevata: “Il lavoro dei professionisti Rockwell Automation non finisce una volta siglato l’ordine d’acquisto: sia noi sia i nostri clienti sappiamo che possiamo contare sulla loro competenza e sulla disponibilità dei loro prodotti anche dopo che l’impianto è stato avviato”, conclude Marco Moretti.

Pubblicato 1 marzo 2016