お客様へのご提案

この20年で、醸造の技術とオートメーションの採用には大きな進歩と前進が見られました。醸造所の効率に焦点を当てたことで、あらゆる規模の醸造所において原材料からの歩留まりが改善し、バッチ・サイクル・タイムが短縮されて、品質が向上しました。

恐らく現在では、プログラミングされた通りにプロセスを実行する自動化した最新の醸造所をすでに運営していることでしょう。しかし、それで十分でしょうか?改善が継続的に行なわれて、さらに改善するための方法が提示されているのでしょうか。

醸造所を効率化するための次のステップ

定評のある信頼できるオートメーションシステムを導入した後にプロセス分析ツールの機能を活用することが、醸造所を効率化するための次のステップとなります。

例えば、現在のシステムで、ダッシュボードと履歴レポートが表示されて、バッチを容易に比較できますか? これは、比較できるようにしておく必要があります。醸造所のデータポイントを表示すると、現在と過去のプロセスをモニタしてプロセスを改善できるようになります。また、オペレータはクリップボードを使わなくてすむようになり、手動計算への依存を減らして作業を迅速化できます。

オペレーション全体にわたってデータを収集して分析することは、うんざりするような仕事ではなく、醸造をスマートにすることにすぎません。現在のプロセスを調べることから始めて、最大の問題点を突き止めて、それに優先的に対処してください。成果が上がったことを実感したら、そこからいつでもスケールアップできます。

発酵プロセスの綿密な検討

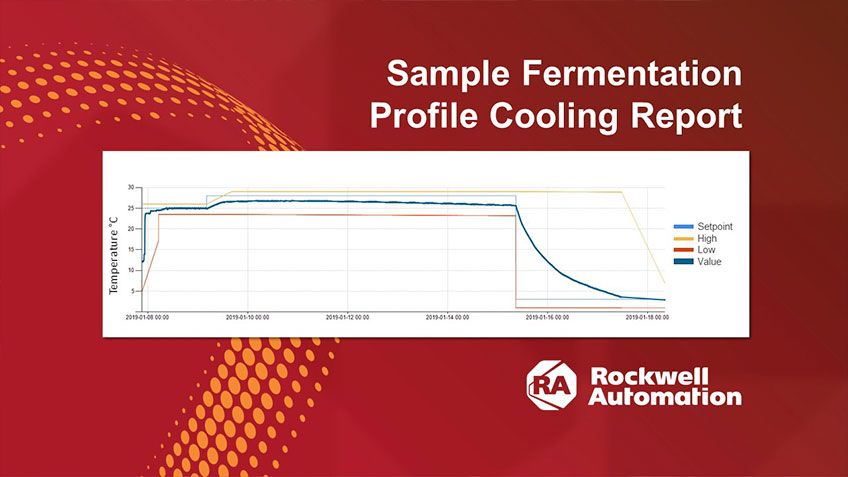

バッチを効率化するチャンスがある領域として、発酵プロセスを挙げることができます。時間、温度、ボーリング、冷却能力のような不確定要素の理解を深めてそれを制御すると、発酵プロセスは改善されるのです。

エールを10日間65°Fに設定するというような、特定のレシピの一般的な発酵プロファイルはすでに分かっています。これらの不確定要素に影響するものは、温度管理、冷却時間、充填量、1次発酵時間のセットポイントですが、以前から機能していたレシピに従ってそれを使用し続けています。

しかし、短時間で目標に到達できたらどうなるでしょうか。予測分析では、どのような規模の事業でも効率化が可能な隠れた領域を明らかにして簡単に効率化を達成できます。

例えば、あるレシピでは、バッチを10日間発酵させて目的のプラトーにする必要があるとします。しかし実際には8日間でそれを行なっても、同じアルコール含有量と味が達成される可能性もあります。手動の監視ではこの傾向を正確に特定することはできませんが、トレンディングデータを分析的に監視すれば、この2日のレシピ変更に気付き、生産能力にドミノ効果を波及させて醸造所の全体的な効率を改善できます。

サステナブルな醸造

粉砕から最終タンクにいたるまで、データ主導でプロセスを改善してビール生産から無駄を省くチャンスは、他にもたくさんあります。発酵と濾過が、調査に着手すべき場所であることは明らかです。しかし、電気、ガス、水道などの周辺部で分析ツールから恩恵を受けている醸造所もあります。

このような醸造所は技術的には十分に成熟していますが、醸造所を効率化するための、まだ利用していない領域を探っています。その他のトレンドとして、サステナブルな醸造に取り組んで、水と熱を大量に使うまさにそのプロセスを実行しながらも、良き企業市民となることが挙げられます。

この領域を深く洞察すれば、大きな影響が出る可能性があります。少し考えてみてください。CIP (定置洗浄)プロセスで使用している水と熱の量を把握していますか。時間、温度、流量のデータを分析すれば、すすぎと殺菌にかかる時間を短縮して温度を下げ、品質に影響を与えずに水と熱の使用量を大幅に削減できます。

結論

この業界では、まだプロセス分析ツールの利用価値を見出しているところです。しかし、さらに効率化された醸造所のビジョンは、現実のものです。プロセスのいずれかのステップを5分短縮しただけで、年間を通したバッチと醸造にどれくらいのドミノ効果があるかを考えてみてください。

多くの醸造所にとって、これは未知の領域であるため、適切なパートナと連携することが重要です。センサからソフトウェアと分析ツールまでのパッケージソリューションを提供するパートナを採用することを検討してください。さらに、言うまでもなく、醸造やその他のプロセス重視の業界に関する、深い専門知識も必要です。

当社では、今日の自動化された醸造所の新しい領域を常に検討、分析しています。皆様からのご連絡をお待ちしております。お客様の最大の課題をお知らせくだされば、当社ではお客様の事業にとって重要なソリューションに焦点を当てることができます。

公開 2019/03/25