お客様へのご提案

機械設計業界で歩調を合わせるために、企業は革新の微妙なバランスと、時間通りに予算内で製品を市場に投入する能力を必要としています。

一般的に、試作品で見落としやエラーを明らかにできたら、試運転中に新しい設計の問題が明らかになります。

実際に、試運転中に発見された設計の問題は、新しい設計が多くの企業の成功にとって極めて重要であることを考えると、単なるビジネスコストであるとしばしば認識されています。

しかし、機械設計業界では、初期設計に多くのリソースを投資しているため、開発の後期段階で直面する問題の量が大幅に減少しています。

この技術は航空宇宙および自動車分野で定評のある手法であり、いくつかの設計戦略のレビューでは、5~10%の先行投資でもコスト超過を50~100%削減できることが示されています。

追加投資はどこに行きますか? 機械設計業界で大きな注目を集めている重要なテクノロジは、デジタルツインの使用です。これは、物理的システムを仮想的にモデルベースで表現したものです。

デジタルツインは、1つの統一されたモデリング環境で、システム全体のダイナミクスを説明するのに役立ち、コンポーネント間の相互作用に関する特定の情報を提供するのに役立ちます。

この情報が入手可能になると、特に自社の製品がテストされていない新しい設計を含む場合、エンジニアは設計の問題を発見するための新しいツールを手に入れることができます。

概念段階で新製品に取り組むとき、デジタルツインはエンジニアが設計を扱う新しい能力を与えることにおいて大きな役割を果たすことができます。

デジタルツインはシステム全体のモデルであり、シミュレーション結果を素早く提供できるため、エンジニアはwhat-ifシナリオを簡単にテストし、設計パラメータを変更して数分で結果を確認するだけでその折り合いを探ることができます。

例えば、エンジニアが新しいクイックリターンマシン用にモータのサイズを決めるときに、デジタルツインがモータが受ける動的負荷の全体像を提供し、納入後の部品故障のリスクを減らすことができます。

より安全で効果的な概念開発の段階以外に、エンジニアがデジタル・ツイン・テクノロジを使用することで実装できるさまざまな利点があります。

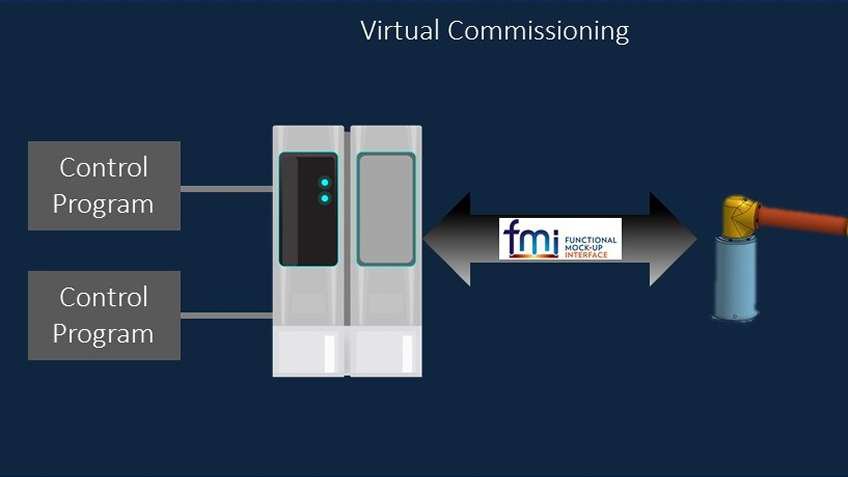

- 仮想試運転: 最初の構築よりずっと前に、エンジニアは、アクチュエータがデューティサイクル中に直面するであろう定常状態と過渡的な負荷を予測することができます。適切なパフォーマンスを確保するために、一般的なオートメーションソフトウェアを使用してPLCハードウェアをデジタルツインに対してテストするか、またはPLCコードをハードウェアにダウンロードする直前にテストして、システム全体の制御を正確に調整できます。

- オンライン診断: 実際のマシンと並行してデジタルツインを実行すると、マシンの応答が年数とともにモデルからドリフトするときに問題が発生する可能性がある場所についての貴重な洞察を提供できます。

- 仮想センサ: デジタルツインの動的応答は厳密な物理法則に基づいているため、故障したセンサを修正できるまで一時的に交換するか、その使用を排除するために、特定の内部計算プロパティで制御システムへの入力として使用できます。

- 予知保全: デジタルツインを使用すると、エンジニアは、デューティサイクルの変化によって引き起こされるベアリング、ギア、およびモータへの動的負荷の影響を評価できます。デジタルツインを提案されたデューティサイクルに通すと、これらの部品にかかる負荷と部品寿命への影響を判断するのに役立ちます。

- 販売ツール: エンジニアリング部門以外では、デジタルツインを販売プロセスで使用して、お客様の仕様を認定し、お客様ごとに特化した正確な情報を提供できます。この情報は、エンジニアによる十分な相談を必要とせずに、異なるペイロード(荷重)または動作条件が与えられたときの機械の性能および動作を検証するのに役立ちます。

公開 2018/05/09