お客様へのご提案

課題

- 生産工程の視覚化を向上させてより詳細なレポートを作成し、広範な顧客注文に対応

- 旧式のコントローラからの自動データ収集(1台のコントローラが1つの製造業務を処理)

- リアルタイムの詳細なレポートで競争力を高める

ソリューション

- 製造インテリジェンス - 生産情報や稼働の傾向、履歴データへのアクセスを提供するFactoryTalk Historian SEソフトウェア

- 可視性を向上 - 複数の異なるデータ源からの情報を整理し、分析およびレポート用のツールを提供するFactoryTalk VantagePointソフトウェア

結果

- 顧客満足度の向上、注文状況をリアムタイムで確認可能

- 傾向を追跡してスケジュールを予測できる新たなレポート手法でダウンタイムを削減

- 競争上の地位を向上

背景

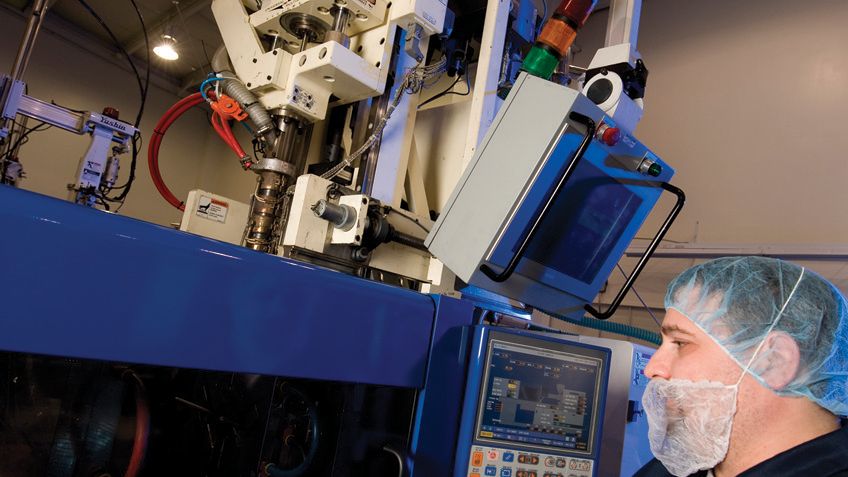

ヒトや動物の細胞をインスリンや抗生物質などの薬剤に変換させるのは、非常に複雑で高度なプロセスです。この変換は混合機を使って行なわれ、ここで生命維持に不可欠な治療用物質が分割および抽出されます。

ステンレススチール製の機器は、このプロセスの重要なツールとして長年にわたり使用されてきましたが、ステンレススチールを効果的に殺菌するには多大な時間とコストがかかります。そこで、ライフサイエンス企業や医療メーカが目を向け始めたのが、効率性と費用効率の向上したソリューション、つまり、プロセスでの使用後に破棄できる、混合機に挿入する使い捨てバッグです。この使い捨てバッグなら、ステンレススチール製混合機の殺菌も不要。二次汚染の可能性を削減しながら、バッチ間の回転時間を大幅に短縮できます。

バイオテクノロジ向けシングルユースシステムの製造で世界をリードするASI (アドバンスト・サイエンティフィック)社は、こういった使い捨てバッグの主要メーカとしてさまざまなライフサイエンス企業や医療メーカに製品を提供しています。同社は、バッグの連続製造に関するデータ収集とレポート機能を改善し、注文の品質管理を向上させて注文状況に関する正確な最新情報をお客様一人ひとりに提供したいと考えていました。

課題

ASI社の主な競争上の強みのひとつは、お客様のニーズに合わせて製品を素早くカスタマイズできる機能です。このような柔軟性を維持するため、オペレータが注文のサイズやバッグの種類、顧客の納期といった異なる仕様に合わせてライン構成を変更しなくてはならない状況がよく発生していました。こういったさまざまな要望を背景に、同社はプロセスに対する視覚性を高めて生産を最適化し、注文のプロセスや生産に関する情報をお客様に提供できる機能を必要としていました。

またプロセスの面でも、一部のデータを手動入力しなくてはならないという問題がありました。ASI社が求めていたのは、データ収集やレポートプロセスの完全な自動化だけではなく、各パラメータをリアルタイムでより詳細に確認できる機能でした。これによってプロセスをより効率的に制御し、アラーム状態への視覚化を向上させてダウンタイムを削減することが可能となります。

こういった透明性はお客様にとっても重要です。ライフサイエンス企業や医療メーカにとって、一貫した文書化と各稼働の正確性は準拠を確保するうえで不可欠であるため、ASI社では、最終製品について必要な洞察をお客様に提供する高度なレポート作成機能の搭載をさらなる目標としました。

ソリューション

この目標達成に適したソフトウェアを模索していたASI社がロックウェル・オートメーションのFactoryTalk®ソフトウェアに基づいたソリューションの設計および提供について協力を仰いだのが、ロックウェル・オートメーションのPartnerNetwork™プログラムのソリューションパートナであるオートメイテッド・コントロール・コンセプツ(ACC)社でした。

「FactoryTalkソフトウェアが当社の既存のロックウェル・オートメーションのハードウェアとシームレスに統合することはわかっていましたから、この選択を決定するのは簡単でした。これで、プロセスの変更や中断を最小限に抑えることができますからね」と、ASI社のエンジニアマネージャであるルディ・パブリク氏は述べています。

FactoryTalk VantagePointソフトウェアなら稼働中でもデータにアクセスできるため、従来は手動で収集していたものを含め、さまざまなパラメータをダッシュボードでリアルタイムで確認することが可能です。オペレーティングマネージャは、ASI社の作成する詳細なレポートを基にシール圧や温度、傾向、機械の状態といった各種パラメータを追跡できるため、バッグごとに徹底した品質管理を図ることができます。

ラインにある各機械の状態(稼働中、アイドリング中、停止中)も確認できるため、 注文の完了や新規注文の開始をより正確に予測できるようになります。

またお客様には、生産される各パーツについて温度、圧力、時間といった高度なプロセスデータを含むレポートを迅速に作成できます。

FactoryTalk Historian Site Editionソフトウェアを使用すれば、ASI社のオペレータは時系列データを記録および追跡し、稼働傾向を正確に特定することが可能になります。「各機械とライン全体からの情報を統合することで、パラメータをいつでもどこでも必要に応じて調整できるため、プラント全体の効率性を高めることができます」と、パブリク氏は述べています。

結果

プロセスの視覚性が改善したことで、ASI社は稼働の効率性を高め、競争上の地位を向上させることに成功しました。生産中にプラントを視察した場合でも、お客様は最後の5つのバックまで注文状況を詳細に確認できます。「このレベルの情報はASI社のお客様に安心感を与えるだけでなく、製品の品質を確認するうえでも役立ちます」と、ACC社の社長であるマイケル・ブレックマン氏は述べています。

さらに同氏は、ロックウェル・オートメーションのソフトウェアはダウンタイムの削減にすでに貢献しており、意思決定力を高める新しいデータの活用機会を見出していると説明します。

パブリク氏は次のように続けました。「ライフサイエンスや医療の業界は常に進化しており、私たちも共に進化を遂げてきました。当社の最先端のレポート機能により、お客様は確信を持ってシングルユースデバイスに全面的な投資を行なうことができます。」

ここで紹介する成果は、ASI社でロックウェル・オートメーション製品およびサービスをその他の製品と併用した結果です。実際の成果は事例ごとに異なる場合があります。

公開 2014/08/01