システムインテグレータとして、バスティアン・ソリューションズ社はマテリアルハンドリング機器と情報システムの両方において、実績のあるオペレーション戦略と結びついたリーディングテクノロジを追求しています。当社の専門家は、拡張可能なマテリアルハンドリングシステム、革新的なソフトウェア、カスタム・オートメーション・エンジニアリングの力を組み合わせ、完全でユニークなソリューションを提供します。私たちの目標は、これらのツールを使用して、幅広い産業分野の企業が各業界のリーダになるのを支援することです。

- 手動プロセス

- ヒューマンエラー

- オペレーションが非効率

- オペレータの過剰な移動

- 労働力の稼働率

- 自動コンベアおよびピック・モジュール・システム

- プログラマブル・ロジック・コントローラ

- I/Oモジュール

- センサ

- 可変周波数ドライブ

- Emulate3D™

- FactoryTalk® Logix Echoコントローラエミュレーション

- 設置前の機械および制御システムの問題のトラブルシューティング

- プロジェクト全体の時間を18%短縮

- 立上げを5週間短縮

- クライアントの市場投入までの時間を短縮

最近の倉庫新設ブームはやや鈍化しているものの、倉庫オートメーションの利用は今後5年間伸び続けると予想されています。現在、自動化設備や技術を導入している倉庫や配送センターは全体の約20%に過ぎません。多くの業界専門家は、企業が競争力を得るためにデジタルトランスフォーメーションを活用する上で、倉庫・配送が次の大きなチャンスになると考えています。

課題

手作業はエラーと非効率を招く

バスティアン・ソリューションズ社の制御エンジニアであるキャメロン・マクグガン氏は次のように述べています。「私たちが働いている倉庫の多くは、あまり自動化されていません。一般的に、これらの企業は、ヒューマンエラーと非効率を引き起こしやすい手動プロセスを使用しています。自動化は、プロセスの合理化、在庫管理の最適化、精度とスピードの向上により、倉庫をより効率的かつ効果的に運営することを可能にします。」

バスティアン・ソリューションズ社は、倉庫管理、流通、製造業務の改善を支援する世界クラスのマテリアルハンドリングシステムを設計・提供しています。同社は小売業やアパレル業など、さまざまな業界にサービスを提供しています。

2023年、同社はグローバルな高級ファッションブランドから、米国南部にある30万平方フィートの物流センターに新しい倉庫システムを導入するよう依頼されました。この施設は2000年代初頭に建設され、数年後に拡張されました。

マクグガン氏は次のように説明しています。「以前は、個人で商品をピッキングし、カートに載せる従来のラッキングを行なっていました。このセットアップは、ピッキングのたびに人が各ラックを通過するため、移動が多かったのです。私たちのクライアントは、システムの非効率性を減らし、オペレータの移動の必要性を減らすコンベアを追加したいと考えていました。」

ソリューション

エミュレーションによるシステムモデルのテスト

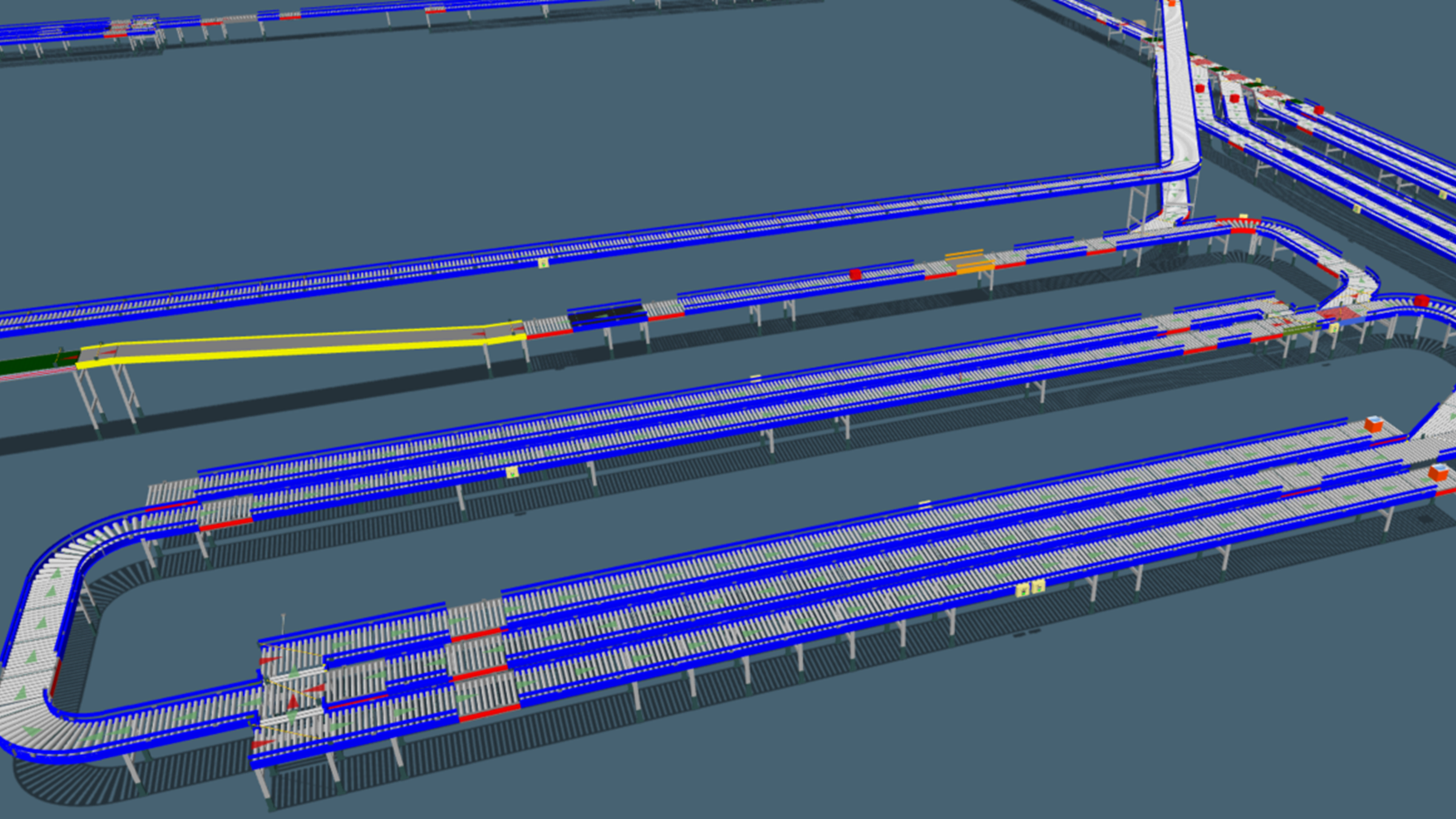

クライアントは、一連のピックモジュールを備えたシステムを構想していました。これは、在庫を保管し、注文に応じた商品をピッキングするために使用される汎用性の高いラック構造です。

マクグガン氏は次のように述べています。「私たちは、ピックモジュールがコンベアから外れるように設計しました。箱はラインを移動し、サイドレーンに移され、そこでオペレータが箱を受取り、ラッキングを通過し、必要なアイテムを箱に入れ、出荷するために箱をラインに戻します。

このシステムには、Allen‑Bradley®のプログラマブル・ロジック・コントローラ、I/Oモジュール、近接と光電センサ、および可変周波数ドライブが含まれています。

また、バスティアン社はロックウェル・オートメーションのEmulate3D™デジタル・ツイン・ソフトウェアを使用してシステムを設置・稼動する前にテストを行ないました。デジタルツインは視覚的なモデル以上のもので、実際のオペレーションと同じように動作し、条件に反応する機械やシステムの動きを動的に表現できます。

現場での設置前に問題を解決

マクグガン氏は次のように述べています。「私たちはEmulate3D™デジタル・ツイン・ソフトウェアを3年ほど使用しています。これを使用することにより、現場に到着する前にコードを完全に検証することができます。サプライヤの課題や機械・電気設備の問題により、プロジェクトが遅れることがよくありますが、エミュレーションにより、システムプログラミングを微調整し、設置前に問題を解決することができます。」

ロックウェル・オートメーションのPartnerNetwork™の長年のメンバーであるバスティアン社は、革新的な技術を駆使してお客様のニーズを解決するリーダです。

マクグガン氏は次のように述べています。「モデル内の生のI/Oにすべてを直接マッピングすることで、プロジェクト全体をエミュレートしました。エミュレーションにより、入力マッピング、出力マッピング、およびその中のすべてのロジックなど、プログラム全体をチェックすることができます。本番稼動前に、コードをテストし、問題を徹底的にトラブルシューティングすることができました。」

結果

立上げ時間、設置コスト、市場投入までの時間を短縮

バスティアン社が発見し解決できた問題の1つは、機械的な公差の問題でした。

マクグガン氏は次のように述べています。「少し大きめの箱を使用すると、機械的な詰まりが発生する可能性がある領域がありました。Emulate3Dの物理エンジンを使って、そのようなことが起こる可能性のある場所を見つけ、その部分を数フィート移動させることで問題を修正することができました。」

バスティアン社はエミュレーション技術を使用することで、全体として、現場での立上げ時間を約5週間短縮するなど、プロジェクトに要した総時間を18%短縮しました。クライアントにとって、この時間短縮は、プロジェクトと設置コストの削減、市場投入までの時間短縮を意味しました。そのため、バスティアン社は、さらなる倉庫の自動化ニーズの支援について、クライアントと協議しています。

標準的な慣行としてのエミュレーション

マクグガン氏は次のように述べています。「Emulate3Dを使用してモデルを前もってテストしたおかげで、現場での作業を早めに切り上げることができ、問題が少なく、より高品質の製品を提供することができたという、現実的なメリットを実感することができました。このプロジェクトの成功を受けて、将来のプロジェクトでもエミュレーションを実施することを考えています。私たちは、モデルをより早く出荷し、モデルテストに多くの時間を割けるようにエミュレーションチームを増強しました。」

これらのチームがEmulate3Dを使いやすくするために、ロックウェル・オートメーションはバスティアン社と協力して、ソフトウェア内に標準的で再利用可能なビルディングブロックのカタログを作成しています。

公開 2024/08/28