最早開始採用數位線程方法的公司,在生產力及創新方面都有所突破居於領先。這是如何辦到的? 採用數位線程能夠在整個組織實現順暢的資料流,讓整體營運獲得改善並創造效益。想像一下,整個價值鏈能夠即時合作、透過虛擬方式驗證新生產線及製程、簡化資料科學,並提升製造彈性。別再止步於想像階段,讓數位線程成為您最新的有力幫手。

數位轉型的潛力非常明確

50%

減少意外停機時間

97%

降低增加的異常

40%

減少維護成本

90%

提高一次成功的品質

透過數位線程 (Digital Thread) 發揮潛能

加速創新

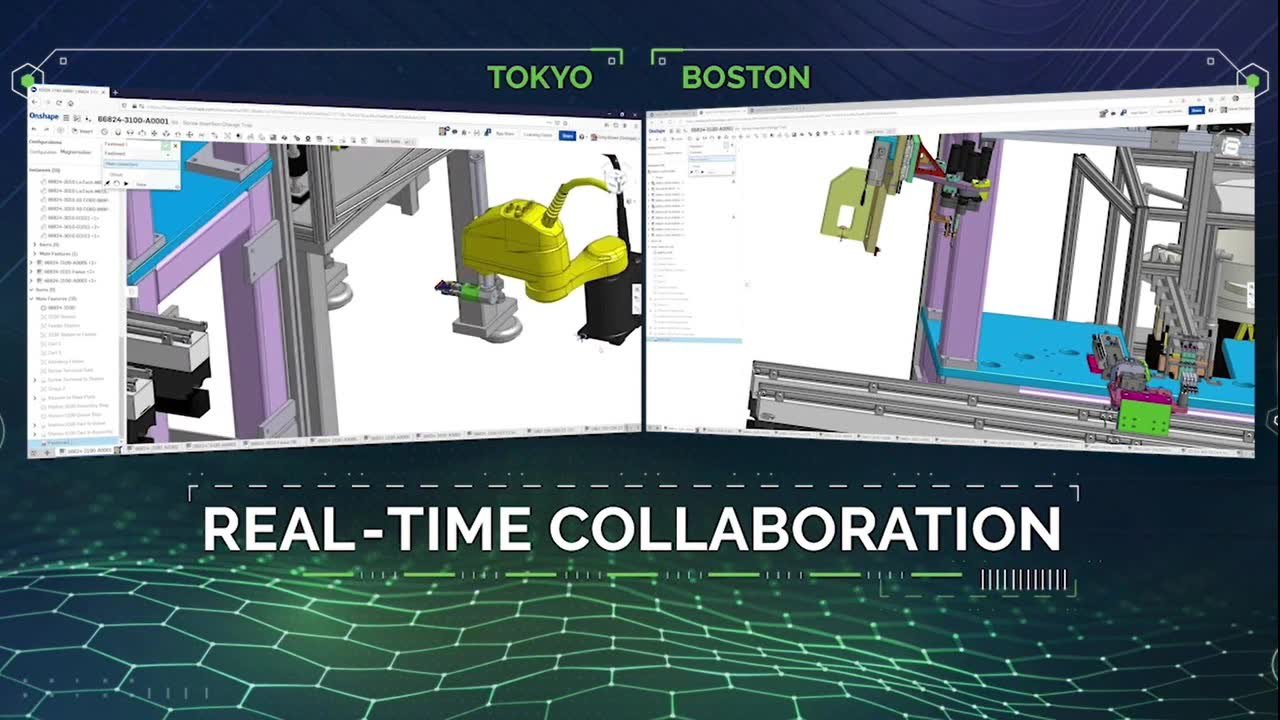

製造業的成功永遠與您的快速創新能力息息相關。如果您可以收集世界各地的每一方及其資料,並提早且經常在雲端中與每個人在設計流程中進行協作,那會怎麼樣?

縮短品質達標時間

在投資於實際環境之前,在虛擬環境中最佳化製造程序。使工程師能夠模擬生產的各個方面,並在不需要使用任何設備的情况下以虛擬方式調試機器。

加快上市時間

從一開始就將每個利益關係人即時聚集在一起,消除相依性。同時啟動產品設計、機械設計和生產工程,以縮短時間表並評估設計製造能力。

Video Player

00:00

00:00

最大化員工生產力

隨著 58% 的員工即將退休,製程變得越來越複雜,現在是時候強化不斷變化的勞動力了。

從高級操作員獲取專業知識

藉助擴增實境,在全體員工中擴展製造專業知識。專家操作員可以透過快速記錄以及與企業共享其卓越標準來改進標準操作程序。

加速員工緩衝時間

透過高度逼真的訓練課程和在職指導,強化您的勞動力以充分發揮潛能。藉助免手動逐步指導,新人員即有能力在生產區的第一天進行首次修復。

Video Player

00:00

00:00

最佳化營運

最佳化營運的關鍵是將廠房連接至其他業務部門建立的數位內容。您可以透過自動化 OT/IT 融合,減少資料科學專案 70% 的工作量。

自動化 OT/IT 融合

透過針對數位線程最佳化的資訊模型,獲得可擴展的見解。我們的通用資訊模型透過在來源建構 OT 資料脈絡,大幅地減少了產業分析所需的工作量。

啟用關燈製造

透過消除企業系統之間的摩擦,提高製造彈性和靈活性。在全球任何廠房和生產線上下載和執行訂單,無需人為干預。

自動化工作流程

跟上需求通常需要跨多個系統的協調。自動化這些工作流程來協調生產,然後在您的營運和供應鏈中分配資源。

與 Rockwell Automation 合作

為您推薦