Lösung

Da in 95 Prozent der Maschinen bereits Allen-Bradley-Produkte von Rockwell Automation zum Einsatz kamen, war der Wechsel zu einer iTRAK-Lösung für Optima eine logische Konsequenz.

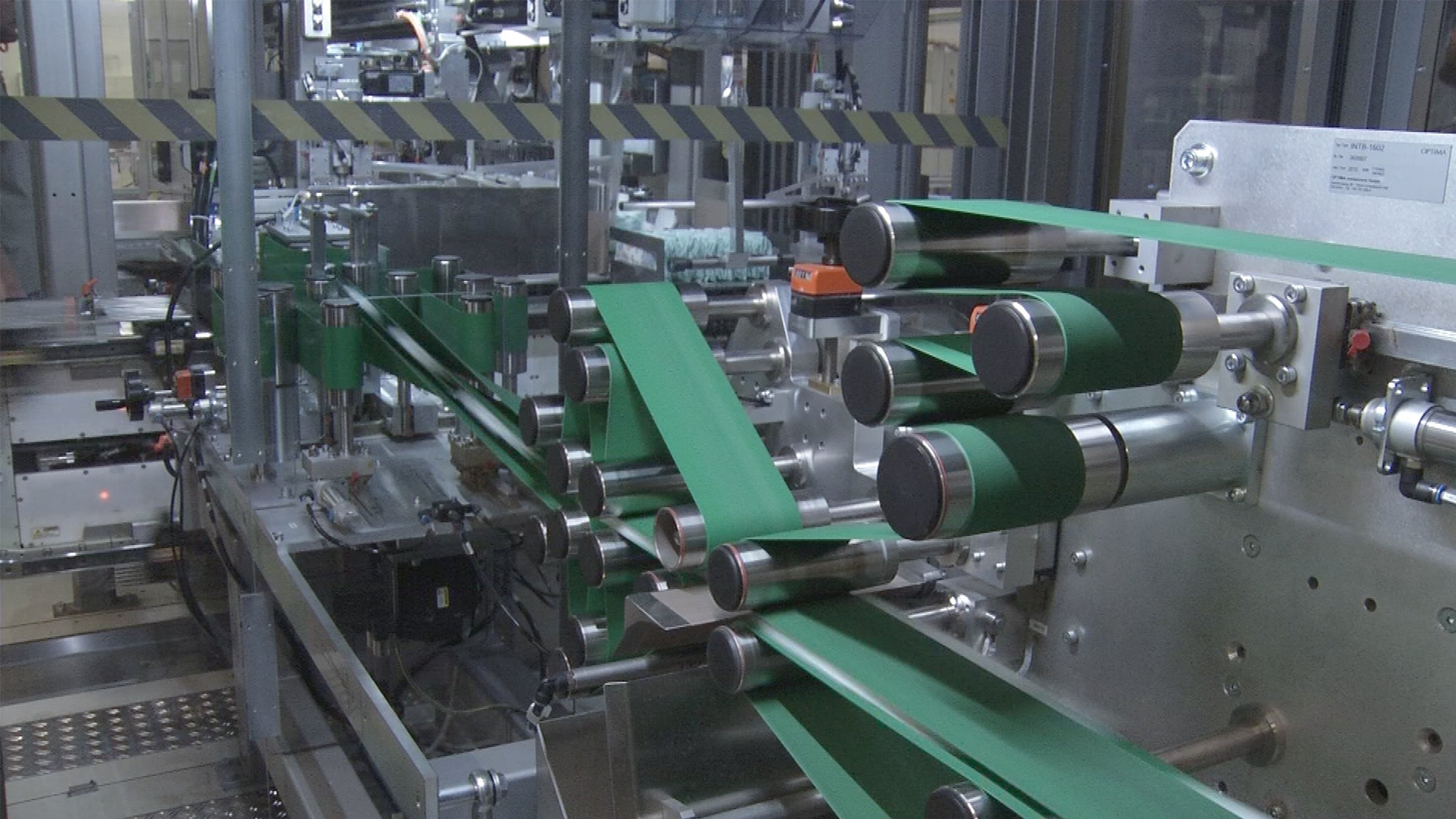

Die iTRAK-Lösung umfasst mehrere Mover, die sich auf Geraden und Kurven unabhängig voneinander steuern lassen. Damit entfallen die Einschränkungen eines Riemensystems mit festen Schaufeln. Mit seinen hoch innovativen Funktionalitäten vereint das iTRAK-System sowohl Linear- als auch Rotationsbewegungen. Diese flexible, vollständig integrierte Lösung steigert den Produktionsdurchsatz, senkt den Wartungsaufwand, verringert die Gesamtgröße der Maschine und verkürzt in diesem Fall auch die Umrüstzeiten.

Das iTRAK-System ist Teil einer Integrated-Architecture-Lösung von Rockwell Automation, die zum Steuern und Regeln der meisten Primärfunktionen der Maschine verwendet wird. Das Herzstück der Automatisierungsinfrastruktur bildet die programmierbare Allen-Bradley Automatisierungssteuerung ControlLogix zusammen mit der Allen-Bradley-Bedienerschnittstelle PanelView Plus 7. Neben der iTRAK-Servolösung nutzt die Maschine einige klassische Servomotoren und die Allen-Bradley-Mehrachsen-Servoantriebe des Typs Kinetix 6000. Die Servolösungen werden für eine Vielzahl von Arbeitsschritten und Funktionen eingesetzt. Dazu gehören das Zuführen der Windeln in die Pakete, der Antrieb der Riemen zum Transport der Produkte zwischen den Stationen, der Antrieb der Drehteller, die beiden Kompressionsschritte, die Produktpositionierung, das Verschweißen der Verpackungen, die Entnahme der Verpackungen und der endgültige Transport zum Ausschleuseband.

Ein EtherNet/IP-Netzwerk verringert den Gesamtverdrahtungsaufwand an der Maschine und ermöglicht eine einfachere Integration in die Kommunikationssysteme auf Werks- und Verwaltungsebene sowie den Aufbau eines Connected Enterprise.

Während des Betriebs werden die einzelnen Vliesstoffprodukte durch den Stapler von der Fertigungsmaschine übernommen, gezählt und in Standardeinheiten zusammengefasst. Der Hochgeschwindigkeitsstapler übernimmt den ersten Pressvorgang, bevor ein Schieber die separierten Produktstapel an die Handling Unit übergibt, welche mit der Verpackungsmaschine verbunden ist. Die Stapel werden erneut gepresst und entweder in Schichten oder Reihen angeordnet und zur Verpackungsmaschine transportiert.

Der Verpackungsmaschine werden Folienbeutel zugeführt und die Produktstapel zum Hauptkompressionsvorgang weitergeleitet. Ein Schieber lädt die Produktstapel in das iTRAK-System, in dem sie mithilfe der iTRAK-Mover einzeln bewegt, positioniert und in die Beutel geschoben werden. Diese werden verschweißt und zur weiteren Verarbeitung, z. B. für Sekundärverpackungen, transportiert.

Ergebnisse

Oliver Rebstock, Geschäftsführer des Unternehmens Optima erklärt: „Diese Maschine bietet im Bereich Verpackungen für Vliesstoffprodukte technologisch die derzeit innovativsten Möglichkeiten. Mit dem Hochgeschwindigkeitsstapler kann Intigena jetzt bis zu 1600 Produkte pro Minute verarbeiten. Außerdem haben wir den Engpass bei der Zuführung in den Stapler beseitigt.“

„Intigena profitiert deutlich von den verkürzten Umrüstzeiten beim Formatwechsel, d. h. ungefähr 15 Minuten bzw. 50 Prozent pro Formatumrüstung“, fährt Rebstock fort. „Die Transportkassetten werden für einen Wechsel auf eine dickere oder dünnere Windel bzw. andere Produktanzahl entsprechend angepasst. Die Anpassung der Transportkassetten erfolgt dabei ausschließlich an der Bedienerschnittstelle und kann während der Produktion erfolgen. Darüber hinaus wird während dieser Zeit die Haltefunktion zur Stabilisierung der Produkte in der Kassette aufrechterhalten.“

„Der vereinfachte Formatwechsel hat eine positive Auswirkung auf die Overall Equipment Efficiency (OEE)“, führt Rebstock näher aus, „auch wenn es nur einen Formatwechsel pro Schicht gibt. Viele Vliesstoffprodukte müssen ihre Formate jedoch wesentlich häufiger wechseln – sogar bis zu vier Wechsel pro Schicht sind keine Seltenheit mehr. In diesem Fall ist klar, dass ein schneller Wechsel viel Zeit spart.“

Laut Helmut Krasko, Account Manager bei Rockwell Automation, erübrigen sich durch die iTRAK-Lösung alle Einschränkungen einer durch Riemen angetriebenen Infrastruktur. „Darüber hinaus lässt sich die Anlage durch das Hinzufügen von Movern einfach erweitern. Bislang waren bei Änderungen der Produktgröße oder des Verpackungsformats zahlreiche mechanische Anpassungen notwendig. Mit iTRAK ist all das automatisch durch die programmierbare Automatisierungssteuerung über die Eingaben an der Bedienerschnittstelle durchführbar.“

Techniker und ein Global OEM Technical Consultant (GOTC) von Rockwell Automation haben das iTRAK-System intensiv getestet und angepasst, um den iTRAK-Betrieb für die spezifischen Anforderungen der Anwendung zu optimieren. Dazu gehören die Beschleunigungs- und Verzögerungsprofile sowie der Kompressionsvorgang. Zusammen mit den OEM-Partnern sind die GOTCs von Rockwell Automation für die Anpassung der Produkte und Technologien verantwortlich. Sie verfügen über umfassende Branchenkenntnis und wissen die Produkte, Technologien und Systemarchitekturen von Rockwell Automation anwendungsspezifisch einzusetzen.

„Das bisherige Verpackungssystem von Optima war seit vielen Jahren im Einsatz und innerhalb des Unternehmens etabliert“, erläutert Claus Ullrich, Technischer Leiter bei Intigena Produktion. „Alle unsere Erwartungen an die neue Maschine haben sich erfüllt. Die Maschine wurde zeitnah geliefert und war nach nur wenigen Tagen einsatzbereit. Mit der Erfahrung aus der ersten Installation ließ sich die Zeit bis zur Inbetriebnahme der zweiten Linie auf nur eine Woche verkürzen.“

„Unsere Kunden benötigen unterschiedliche Arten von Verpackungen, Stapellungen und Fassungsvermögen“, so Ullrich weiter, „weshalb wir schnell auf die Anforderungen des Marktes reagieren und Produktionslösungen einsetzen müssen, mit denen eine schnelle Umrüstung möglich ist. Wir mussten neue Lösungen finden und dabei sowohl die Flexibilität als auch den Maschinendurchsatz erhöhen. Die vorherige Lösung von Optima hatte in punkto Geschwindigkeit ihre Grenzen erreicht. Aufgrund der eingesetzten Kettenlösung konnten einfach keine höheren Geschwindigkeiten erzielt werden. Darin besteht der große Vorteil der neuen iTRAK-basierten Maschine. Jetzt können wir den Verpackungsprozess mit höheren Geschwindigkeiten laufen lassen und halten gleichzeitig die von unseren Kunden geforderte Verpackungsqualität. Die Maschinen laufen nun seit einem Jahr und die Ergebnisse sind sehr überzeugend. Die geforderte Leistung konnten wir in sehr kurzer Zeit erzielen und es besteht Potenzial, noch höhere Geschwindigkeiten zu erreichen und die Linien mit noch höheren Volumina zu fahren.“

„Unser Fokus liegt besonders auf dem Connected-Enterprise-Konzept im Kontext von IoT und Industrie 4.0. Eine stärker vernetzte Infrastruktur bedeutet, dass die beidseitige Kommunikation zwischen uns und den anderen Beteiligten in der Wertschöpfungskette zu einer noch höheren Effizienz führt. Ein großer Vorteil ist auch das unmittelbare Erfassen von Echtzeit-Fertigungsdaten, wodurch wir unseren Verpackungsprozess weiter verbessern können.“