Ottenete di più dal vostro investimento nei sensori

Dispositivi industriali intelligenti

I dispositivi intelligenti Allen-Bradley rappresentano una soluzione integrata e scalabile che offre una maggiore efficienza e un costo totale di proprietà ridotto.

Questi dispositivi contribuiscono a migliorare la qualità dei prodotti, a ridurre i tempi di fermo macchina e sfruttare al meglio il vostro investimento in macchine e processi di produzione più intelligenti.

Gli occhi e le orecchie delle vostre macchine e apparecchiature efficienti

Se non si conosce sempre esattamente ciò che succede nelle macchine installate in fabbrica, è impossibile mantenere livelli ottimali di produttività ed efficienza o evitare fermi macchina imprevisti e perdite di produzione. Generalmente, i sensori tradizionali segnalano gli stati On/Off. Non hanno la capacità di comunicare al controllore parametri o dati diagnostici.

Una soluzione basata su sensori intelligenti fornisce tutti i dati necessari a ottenere un’immagine esaustiva dello stato delle macchine o della linea di produzione. Componenti integranti della produzione intelligente, i sensori intelligenti rappresentano il primo passo verso il mondo virtuale.

Gli occhi e le orecchie delle vostre macchine e apparecchiature efficienti

Riduzione dei costi dei sensori

- Configurazione e manutenzione di diverse tecnologie di rilevamento

- Riapprendimento a ogni cambio di produzione

- Conversione di segnali analogici

- Sostituzione dei sensori danneggiati

- Installazione e cablaggio

- Messa in servizio delle macchine

- Analisi dei guasti

- Numerose versioni di sensori

Prevenzione dei fermi macchina non pianificati

- Margine basso per problemi di polvere

- Danni meccanici durante la produzione

- Configurazione scorretta

- Rottura dei cavi

- Scambio di cavi

- Sostituzione materiale o target durante i cambi di produzione

- Contaminazione

- Guasto dei componenti

- Cortocircuito

Riduzione del costo dei tempi di fermo

- Perdita di produzione

- Creazione di scarti

- Individuazione della causa dei guasti (meccanica/elettrica)

- Costo di sostituzione dei sensori

- Problemi di sicurezza

- Impatto sulle altre apparecchiature

Migliorare la manutenzione

- Informazioni di diagnostica avanzata

- Manutenzione preventiva e non reattiva

- Possibilità di pianificare i fermi macchina

- Impianto sempre sotto controllo

- Riduzione dei costi di manutenzione

Maggiore produttività

- Riduzione dei fermi macchina non programmati

- Controllo del processo produttivo

- Decisioni basate sui fatti con informazioni di diagnostica avanzata

- Cambi di produzione più rapidi grazie a più profili dei sensori

- Sostituzione più rapida dei dispositivi grazie alla configurazione automatica

Sensori intelligenti in azione

Con sensori intelligenti che controllano i valori di pressione, temperatura, distanza, movimento, livello e flusso, è possibile avere una visuale completa del processo. La conoscenza delle condizioni e dello stato dei sensori in tempo reale permette anche la tempestiva identificazione di eventuali problemi dei sensori stessi.Sensori intelligenti integrati

Fare clic sull’immagine per ingrandire

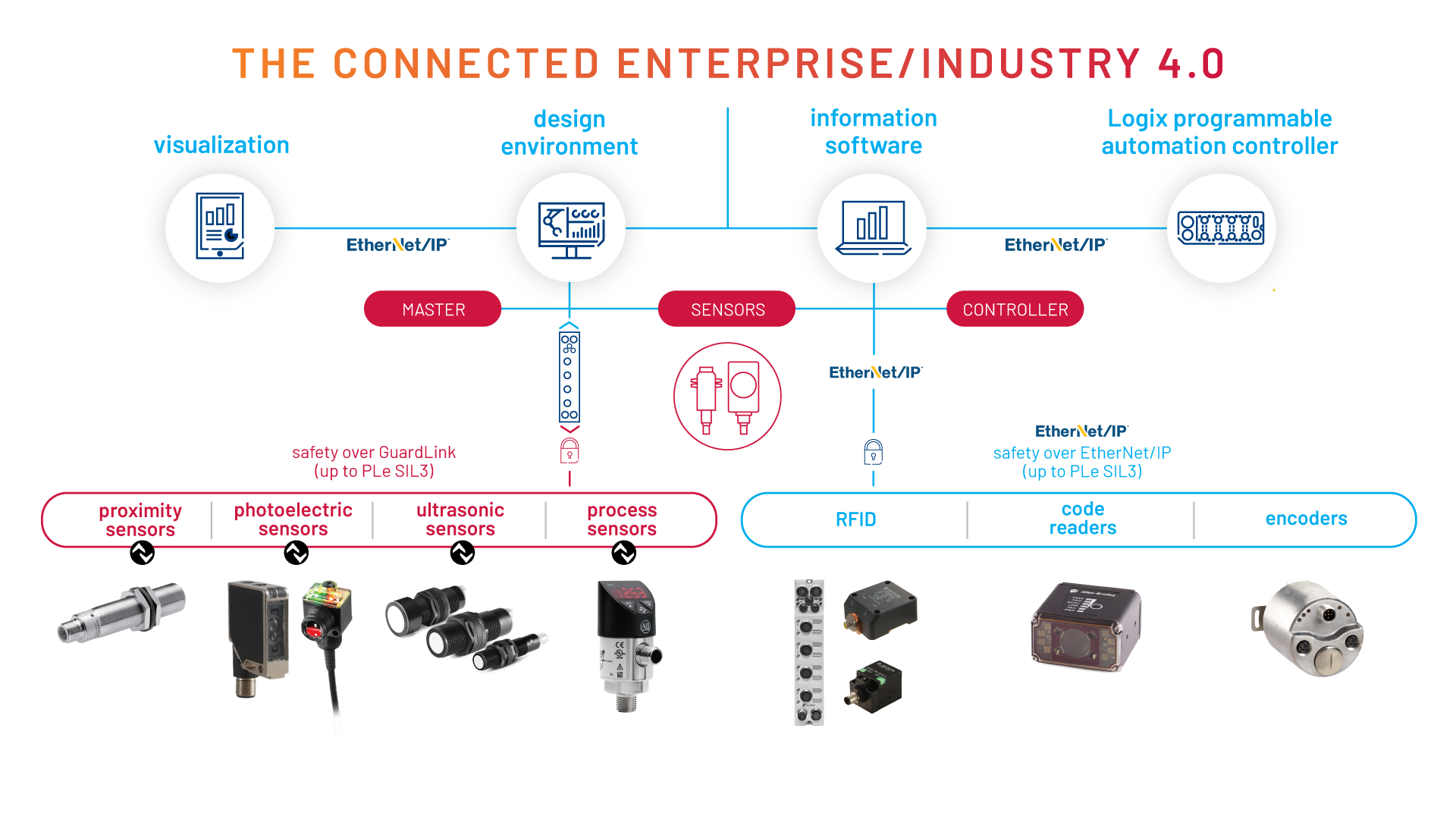

I sensori intelligenti assicurano un flusso continuo di preziosi dati di processo e diagnostici verso l’ambiente di progettazione, il sistema di visualizzazione, il software informativo e il controllore di automazione programmabile Logix; tutto questo favorisce una produzione intelligente, contribuendo ad abbreviare i tempi di commercializzazione, ridurre il costo TCO, migliorare l’utilizzo degli asset e ottimizzare la gestione dei rischi.

Per vedere tutti i nostri dispositivi abilitati IO-Link, vedere la pagina sui sensori intelligenti.

Sensori intelligenti per la produzione intelligente

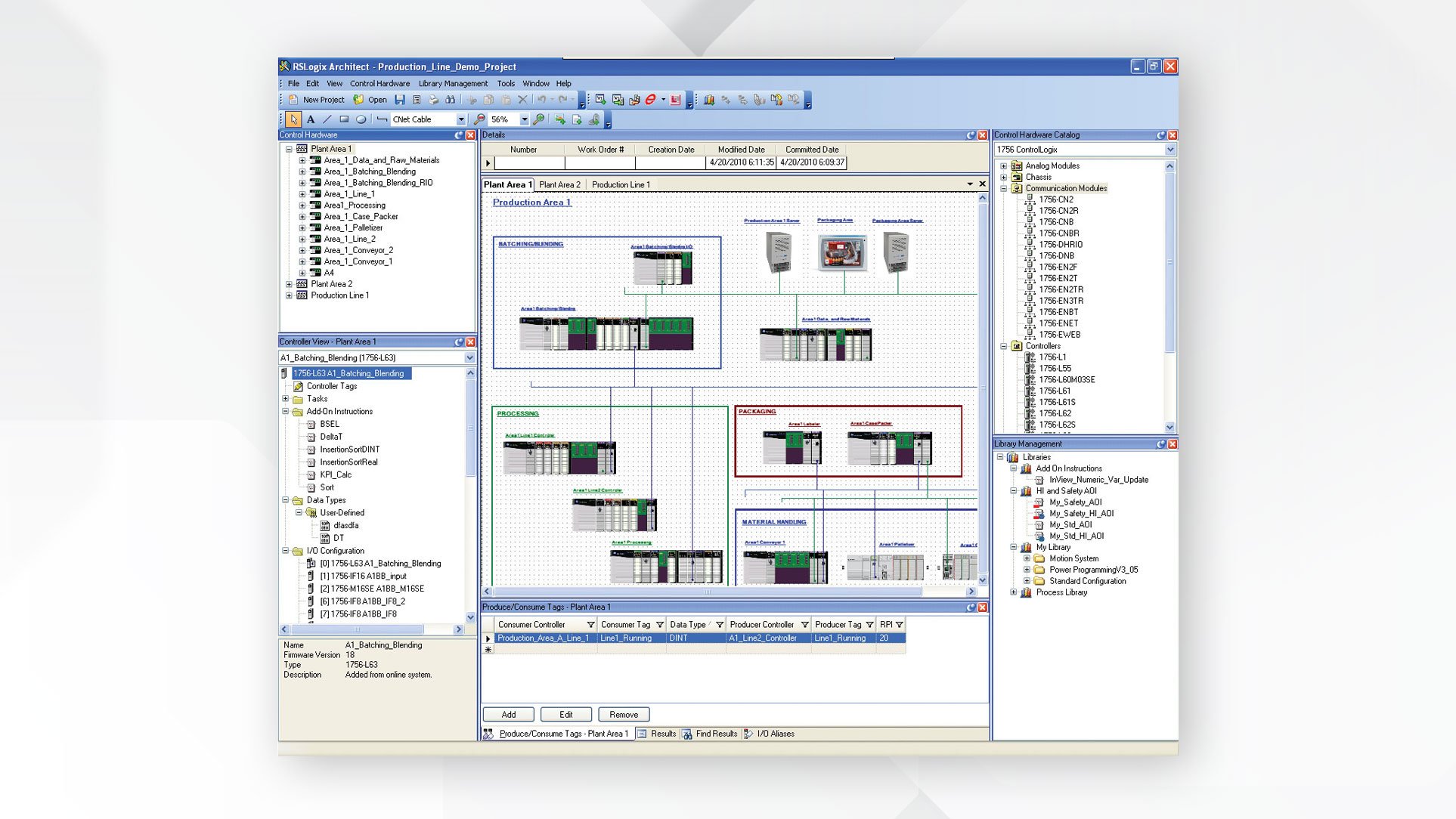

La soluzione basata sull’integrazione di sensori intelligenti Allen-Bradley® e la piattaforma di controllo Logix aiutano a ridurre i tempi di programmazione, facilitano le attività di avviamento e messa in servizio e ottimizzano la diagnostica.

Riunendo le procedure di programmazione dei controllori e di configurazione, uso e manutenzione dei dispositivi in un unico ambiente software, ovvero in Studio 5000®, è possibile ridurre complessità ed errori.

Sensori intelligenti programmati direttamente in Studio 5000®

Un solo ambiente di sviluppo per configurare e programmare i sensori

Profili add-on per semplificare le operazioni di sviluppo, uso e manutenzione delle macchine

Soluzioni utilizzabili in mobilità; tutti i principali dati dei sensori sono sempre a portata di mano

Il valore dei sensori intelligenti

Riduzione del time to market

- Programmazione di sensori e controllore nello stesso ambiente software (Studio 5000®)

- Programmazione intuitiva che semplifica la configurazione iniziale e aiuta ad eliminare gli errori logici

- L’integrazione ottimale con l’Integrated Architecture di Rockwell Automation permette di ridurre il costo totale di proprietà

Riduzione del costo totale di proprietà

- Nessun costo incrementale per i sensori intelligenti

- Nessuna modifica del cablaggio al passaggio dai sensori cablati Allen-Bradley ai sensori intelligenti

- L’integrazione ottimale riduce complessità ed errori

- Riduzione dei tempi di configurazione

- Sensori completamente configurabili che riducono le scorte e ottimizzano le SKU del 50%

Migliore utilizzo degli asset

- Facile accesso a dati contestualizzati per massimizzare l’efficienza globale delle apparecchiature e il tempo medio tra guasti

- Diagnostica in tempo reale per ottimizzare gli interventi di manutenzione preventiva e ridurre i tempi per la risoluzione dei problemi fino al 90%

- La gestione di numerosi profili riduce il tempo di conversione di ogni sensore da minuti a pochi secondi, aumentando la flessibilità produttiva

Gestione del rischio d’impresa

- La funzione di configurazione automatica dei dispositivi riduce le possibilità di errore alla sostituzione dei sensori

- Le modifiche alla configurazione possono essere effettuate solo da personale autorizzato - Conformità BOM garantita

Scenario applicativo 1 di 7

Informazioni in mobilità sulle operazioni industriali

Un sensore rileva l’accumulo di polvere mentre la macchina funziona normalmente. L’operatore viene informato e interviene tempestivamente. Vengono ripristinati i parametri di funzionamento corretto e il monitoraggio prosegue.

Dati di produzione completi e in tempo reale

Dati di processo comprendenti uscita attivata e dati di misura

Dati di diagnostica su condizioni dei sensori e stato della comunicazione

Dati relativi ai profili dei dispositivi tra cui setpoint e valori di soglia

Dati di monitoraggio e andamento su forza del segnale, contrasto, guadagno

Scenario applicativo 2 di 7

Messa in servizio intelligente con sensori intelligenti e in mobilità

Installati su nuove macchine, i sensori intelligenti consentono di eseguire rapidamente la configurazione dei parametri e i successivi aggiustamenti per migliorare le prestazioni. Il software FactoryTalk® esegue il monitoraggio intelligente continuo di un’ampia gamma di valori, con la macchina in funzione a pieno regime.

Dati utilizzabili che contribuiscono a ottimizzare l’efficienza globale delle apparecchiature e il tempo medio tra due guasti

Ottimizzazione di manutenzione preventiva e ricerca guasti

Riduzione dei tempi di risoluzione dei guasti durante la messa in servizio

Riduzione dei tempi di conversione dei sensori, da qualche minuto a pochi secondi

Gestione di numerosi profili per maggiore flessibilità produttiva

Scenario applicativo 3 di 7

Sostituzione dei sensori con la funzione di configurazione automatica dei dispositivi (ADC)

Guasto del sensore dovuto alle attività operative. Grazie ai dati ASN (Application Specific Naming) l’operatore viene guidato direttamente al guasto, mentre l’eBOM fornisce i dati relativi al produttore e i codici dei dispositivi per permettere una sostituzione rapida. La funzione ADC scarica e configura in pochi millisecondi i dati, dopodiché il dispositivo è nuovamente operativo, con tempi di fermo minimi.

Ottimizzazione dell’affidabilità operativa grazie ai dati di funzionamento dei sensori

Semplificazione della localizzazione dei difetti anche nelle macchine più grandi

Riduzione dei fermi macchina grazie all’utilizzo della funzione ADC

Identificazione dei dispositivi da controllare grazie alla funzione ASN (Application Specific Naming)Scenario applicativo 4 di 7

Cambio di produzione

Una macchina è configurata per produrre il Prodotto A, con sensori intelligenti configurati sul nastro trasportatore con i parametri giusti. Al momento del cambio prodotto, quando viene avviata la nuova produzione, viene eseguito il download simultaneo di più profili su tutti e quattro i sensori, con i nuovi parametri per il Prodotto B.

Memorizzazione di numerosi profili dei sensori nel controllore Logix

Disponibilità di un’ampia serie di parametri dei sensori

Riduzione dei fermi macchina e aumento della produttività del 5-10%

Riduzione degli scarti

Modifiche alla registrazione cronologica bloccate

Scenario applicativo 5 di 7

Soluzioni intelligenti di tracciabilità e identificazione

Le funzioni di tracciabilità e identificazione a livello di singolo prodotto sono collegate ai controllori Logix tramite EtherNet/IP e programmate con il software Studio 5000®.

La tracciabilità e l’identificazione dei prodotti imballati vengono eseguite mediante elaborazione dei dati in tempo reale nella suite software FactoryTalk® ProductionCentre®, che consente di massimizzare l’efficienza produttiva.

I prodotti e le materie prime vengono tracciati in ogni fase, dalla produzione alla spedizione e anche oltre, in un unico ambiente software.

Identificazione a radiofrequenza/RFID• Maggiore efficienza produttiva e visibilità della catena logistica

Lettori di codici a barre• Tracciabilità ad alte prestazioni a livello di singolo prodotto per una maggiore efficienza e visibilità della catena logistica

Prodotti con identificazione integrata• Programmazione intuitiva

• EtherNet/IP con Device Level Ring (DLR) assicura la ridondanza della rete

• Integrazione in Studio 5000® per un unico ambiente di progettazione e programmazione

• La suite software FactoryTalk® ProductionCentre offre funzionalità complete di gestione della produzione

Scenario applicativo 6 di 7

Messa in servizio intelligente con rilevamento degli errori di cablaggio dei sensori durante la configurazione

I sensori intelligenti possono velocizzare e semplificare la messa in servizio di una nuova macchina nella linea di produzione. Durante la messa in servizio è possibile rilevare rapidamente gli errori di cablaggio nonché configurare e regolare i parametri di produzione riducendo al minimo i tempi di fermo.

Dati utilizzabili che contribuiscono a ottimizzare l’efficienza globale delle apparecchiature e il tempo medio tra due guasti

Semplificazione di manutenzione e ricerca guasti

Riduzione dei tempi di risoluzione dei guasti durante la messa in servizio

Riduzione dei tempi di conversione dei sensori, da qualche minuto a pochi secondi

Gestione di numerosi profili per maggiore flessibilità produttivaScenario applicativo 7 di 7

Operatività intelligente con marcatura temporale dei dati

I sensori generano dati relativi ad allarmi ed eventi con marcatura temporale, che consentono di eseguire calcoli, stime e processi statistici affidabili e di produrre informazioni utili per svariate applicazioni a livello di impresa. In questo modo, i costruttori possono conseguire più facilmente i loro obiettivi di miglioramento continuo dei processi, riducendo i tempi di fermo e aumentando l’efficienza globale delle apparecchiature.

Dati utilizzabili che contribuiscono a ottimizzare l’efficienza globale delle apparecchiature e il tempo medio tra due guasti

Semplificazione di manutenzione e ricerca guasti

Riduzione dei tempi di risoluzione dei guasti durante la messa in servizio

Possibilità di consultare tutti i dati storici dei sensori nei report di FactoryTalk® HistorianScegliete una soluzione con sensori intelligenti oggi stesso

IO-Link è un protocollo mondiale standard aperto che integra i sensori e altri dispositivi di campo nella nostra Connected Enterprise, collegando il dispositivo abilitato IO-Link a un modulo master IO-Link.

I vantaggi della tecnologia IO-Link includono:

• Magazzino ricambi e costi operativi ridotti

• Aumento del tempo di operatività/produttività

• Progettazione, installazione, configurazione e manutenzione semplificate

• Flessibilità e scalabilità migliorate