センサへの投資により、さらに大きな利得を得る

産業用スマートデバイス

Allen-Bradleyのスマートデバイスは新たな効率性と総所有コストの削減を実現する、統合されたスケーラブルなソリューションです。

スマートデバイスは、製品の品質を高め、ダウンタイムを低減し、スマートマシンへの投資を将来にわたって保護することで、スマートマニュファクチャリングを支援することができます。

効率的な機械と装置の目と耳

工場に設置された機械で何が起こっているか分単位で把握していなければ、常に最適な生産性と効率を維持することはできず、予期しないダウンタイムや生産の損失を避けることもできません。従来のセンサのほとんどはオン/オフのステータスを提供します。これらは、診断やパラメータデータをコントローラに送信する能力はありません。

スマート・センサ・ソリューションは、機械または生産ラインの状態の全体像を作成するために必要なすべてのデータを提供します。スマートマニュファクチャリングに不可欠な構成要素として、スマートセンサは現実の世界から仮想世界に踏み入れる第一歩です。

効率的な機械と装置の目と耳

センサのコストを削減

- 複数の検知技術のセットアップと保守

- 製品切換えのたびに学習をやり直す必要性

- アナログ信号変換

- 損傷したセンサの交換

- 取付けと配線

- 機械の立上げ

- 故障分析

- 無数のセンサの種類

予想外の機械停止の防止

- 塵埃によるマージン低下

- 生産中の機械的損傷

- 誤ったセットアップまたは指示

- 断線

- 誤配線

- 製品切換え時の材料とターゲットの変更

- 汚れ

- コンポーネントの故障

- 短絡

ダウンタイムのコストの削減

- 生産の損失

- 製品の廃棄

- 障害(機械的/電気的)の原因の特定

- センサの交換コスト

- 安全問題

- 他の機器への影響

保守の改善

- 高度な診断情報

- 事後保全ではなく予防保全

- ダウンタイムの計画が可能

- プラントを制御可能

- メンテナンスコストを削減

生産性の向上

- 予期しないダウンタイムの低減による生産性向上

- 生産プロセスを制御

- 高度な診断情報で事実に基づく意思決定

- 複数のセンサプロファイルによって製品をより迅速に切換え

- 自動デバイス構成による高速なデバイス切換え

スマートセンサの使用

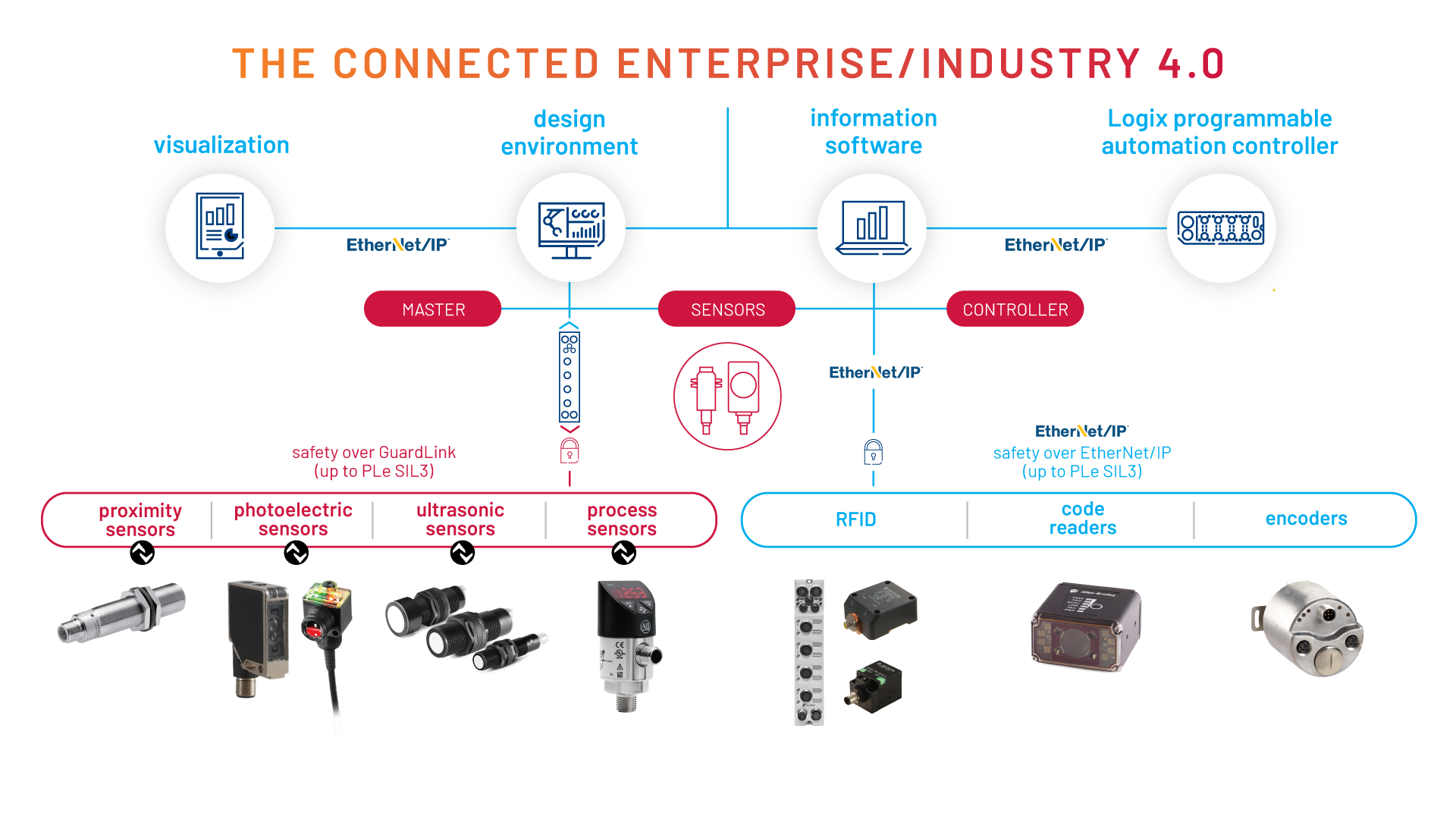

圧力、温度、距離、モーション、レベルおよびフローに対応したスマートセンサを使って、プロセスの全体像を把握することが可能です。現在のセンサの状況およびステータスに関する知識も、潜在的なセンサの問題をタイミング良く特定する上で役立ちます。スマートセンサの統合

画像をクリックして拡大表示

スマートセンサは、御社の設計環境、視覚化システム、情報ソフトウェアおよびLogixプログラマブル・オートメーション・コントローラに貴重なプロセスおよび診断データの連続的なフローを提供します。これによりスマートマニュファクチャリングが推進され、市場投入に要する時間の短縮、総所有コストの削減、資産活用およびリスク管理の達成をサポートします。

すべてのIO-Link対応デバイスを確認するには、スマート検知のページをご覧ください。

スマートマシン用スマートセンサを使用したスマートマニュファクチャリング

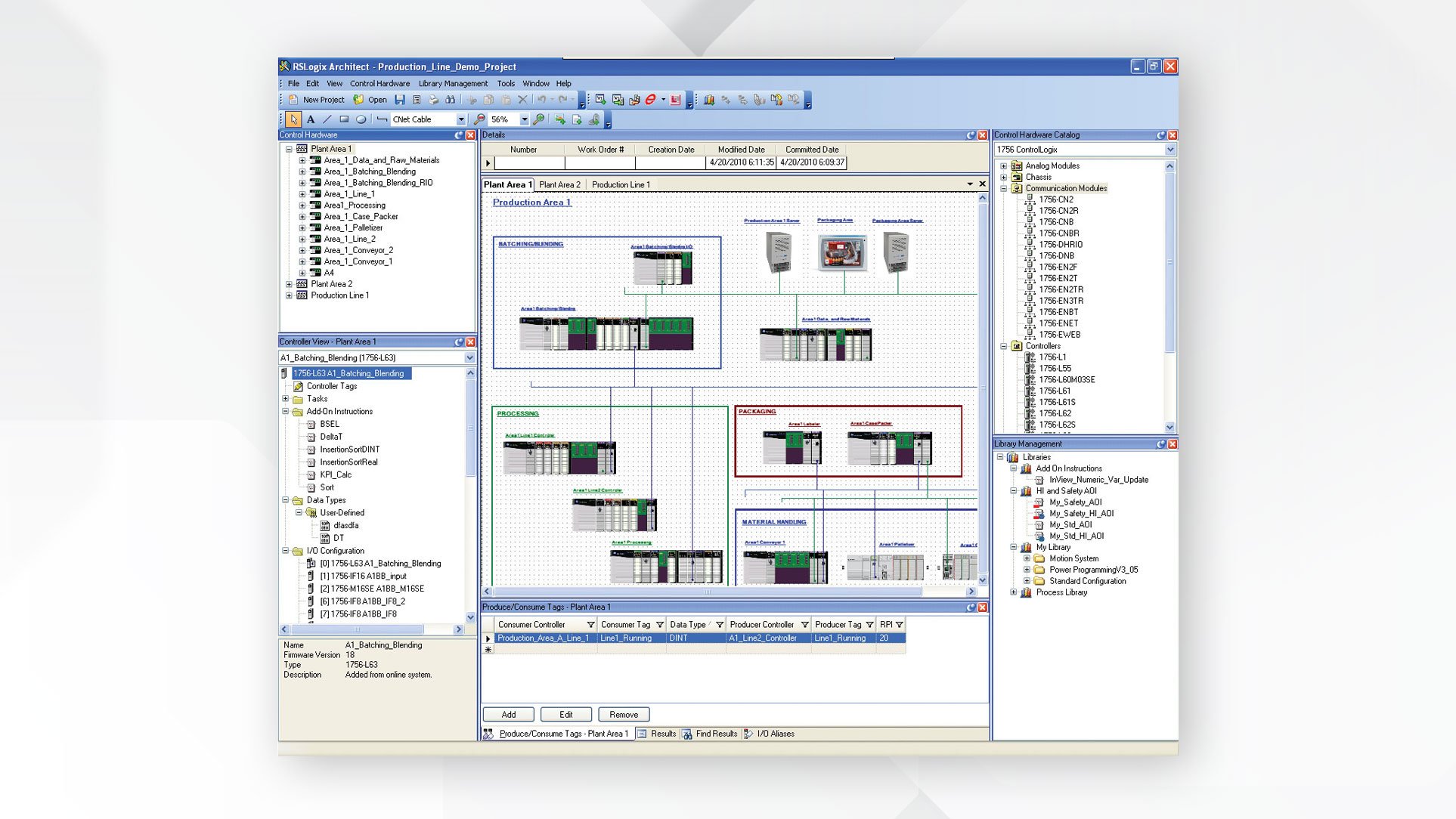

Allen-Bradley®の一体型スマート・センサ・ソリューションおよびLogix制御プラットフォームを使えば、プログラミング時間の短縮、操業開始と立上げの簡易化、および診断の合理化が可能です。

Studio 5000®の単一のソフトウェア環境で統合コントローラのプログラミングとデバイスシステムの構成、運用および保守を提供することにより、プレミア統合は複雑さとエラーを減らします。

スマートセンサはStudio 5000®で直接プログラミング

センサを構成およびプログラミングするための単一の開発環境

機械開発、使用および保守を簡略化するためのアドオンプロファイル

モビリティ対応 – すべての関連するセンサデータを常に指先に

スマートセンサの価値

市場投入までの時間短縮

- 同じソフトウェア環境(Studio 5000®ソフトウェア)で、センサとコントローラをプログラム

- 直感的なプログラミングにより、初期のセットアップを簡略化し、ロジックエラーを排除

- ロックウェル・オートメーションのIntegrated Architecture (統合アーキテクチャ)とのシームレスな統合により、総所有コストを削減

総所有コストの削減

- スマートセンサの増分コストなし

- Allen-Bradleyのハード配線されたセンサからスマートセンサへの移行の場合には配線変更が不要

- プレミア統合が複雑さとエラーを低減

- エンジニアリング時間を短縮

- 完全構成可能なセンサにより、デバイスの在庫削減を実現し、SKUを50%合理化

資産の稼働率の改善

- 実用的で状況に応じたデータに簡単にアクセスし、総合設備効率(OEE)および平均故障間隔を最大化

- リアルタイム診断が予防保全とトラブルシューティングを最適化して、問題解決時間を最大90%短縮

- マルチプロファイルは、センサの切換え時間を分単位から秒単位に短縮することで柔軟な製造を実現

企業リスクの管理

- 自動デバイス構成機能がセンサ交換時のエラーを低減

- 構成変更は許可された人員のみに制限 BOMの準拠を保証

アプリケーションシナリオ1/7

モビリティ対応の運用情報

機械が正常に稼動しているときに、センサが塵埃の蓄積を検知。オペレータに通知され、タイミング良く措置を実施。安全動作パラメータが復元され、モニタを継続。

包括的な生産のリアルタイムデータ

トリガされた出力および測定データを含むプロセスデータ

センサ健常性の診断データおよび通信ステータス

セットポイントおよびスレッショルドデータを含むデバイス・プロファイル・データ

信号強度、コントラスト、ゲインのデータのモニタおよびトレンディング

アプリケーションシナリオ2/7

スマートセンサおよびモビリティによるスマートな立上げ

新しい機械を統合する場合に、スマートセンサは素早くパラメータをセットアップすることができ、性能向上のための再調整も迅速に実施。機械がフルスピードで稼動しているときに、FactoryTalk®ソフトウェアが幅広い値をスマートに連続モニタ。

実用的なデータにより総合設備効率(OEE)および平均故障間隔が最大化

予防保全とトラブルシューティングを最適化

立上げ時の問題解決時間を短縮

センサの切換え時間を分単位から秒単位に短縮

マルチプロファイルで柔軟な製造を実現

アプリケーションシナリオ3/7

自動デバイス構成によるセンサ交換

運転によってセンサ故障が発生。アプリケーション固有名称(ASN)情報はオペレータを直接故障箇所に誘導して、eBOMが素早い交換のためにデバイスのベンダーのデータと部品番号を提供。ミリ秒単位で自動デバイス構成のダウンロードおよび構成が完了し、最小限のダウンタイム後、デバイスが復旧。

センサのハートビート情報が運転信頼性を最適化

最大の機械でも簡単に異常の場所を特定

自動デバイス構成によりダウンタイムを最小化

アプリケーション固有名称(ASN)が対応の必要なデバイスをピンポイントで特定アプリケーションシナリオ4/7

製品の切換え

機械が製品Aの生産用にセットアップされ、コンベアに設置されたスマートセンサを適切なパラメータで設定。製品の切換え時に、新たな生産を開始するとき、製品Bの新規のパラメータを含む複数のプロファイルを4つのセンサすべてに同時にダウンロード。

Logixコントローラに保存された複数のセンサプロファイル

豊富なセンサパラメータを利用可能

ダウンタイムを最小限に抑えて、機械のスループットが5~10%向上

製品廃棄を最小化

タイムスタンプ付きで変更をロックダウン

アプリケーションシナリオ5/7

スマートトラッキングおよびトレース

アイテムレベルの追跡および特定がEtherNet/IPでLogixコントローラに接続され、Studio 5000でプログラミング。

梱包した製品の追跡および特定はFactoryTalk® ProductionCentre®ソフトウェアスイートで処理されるリアルタイムデータで実行して生産効率を最大化。

製造から発送、それ以降まであらゆる段階で製品および原材料を単独のエンジニアリング環境で追跡。

無線自動識別/RFID• 生産効率とサプライチェーンの可視性が向上

バーコードリーダ• 高性能のアイテムレベルの追跡により効率とサプライチェーンの可視性が向上

統合された識別製品• 直感的なプログラミング

• EtherNet/IPとDLR (デバイス・レベル・リング)が冗長ネットワークを保証

• 単一の設計とプログラミング環境を提供するStudio 5000®に統合

• FactoryTalk® ProductionCentreソフトウェアスイートは包括的な生産管理機能を提供

アプリケーションシナリオ6/7

スマートな立上げがセットアップ中に誤配線されたセンサを検知

生産ラインでの機械の立上げはスマートセンサでより迅速かつ簡単に。立上げ中に誤った配線を迅速に検知でき、中断またはダウンタイムを抑えながら生産パラメータのセットアップと調整が可能。

実用的なデータにより総合設備効率(OEE)および平均故障間隔を最大化

保守とトラブルシューティングを合理化

立上げ時の問題解決時間を短縮

センサの切換え時間を分単位から秒単位に短縮

マルチプロファイルで柔軟な製造を実現アプリケーションシナリオ7/7

タイムスタンプ付きデータを使ったスマートな運用

センサからタイムスタンプ付きのアラームおよびイベントデータを提供することで、さまざまな計算、予測および統計上のプロセスのために信頼性の高いデータキャプチャをサポートし、企業全体でさまざまに応用できる情報を生成。これにより、製造メーカはより短いダウンタイムとより高いOEEで連続プロセス改善の目標を達成可能。

実用的なデータにより総合設備効率(OEE)および平均故障間隔を最大化

保守とトラブルシューティングを合理化

立上げ時の問題解決時間を短縮

FactoryTalk® Historianレポートによってセンサのすべての履歴イベントにアクセススマートセンサを今すぐ導入

IO-Link技術は、IO-Link対応デバイスをIO-Linkマスタモジュールに接続することにより、センサや他のフィールドデバイスをコネクテッドエンタープライズに統合する、世界標準のオープン規格プロトコルです。

IO-Link技術には、以下のようなメリットがあります。

• 在庫コストと運用コストを削減

• 稼働時間/生産性が向上

• 設計、設置、セットアップ、保守を簡略化

• 柔軟性と拡張性が向上