今日の製造メーカにとって、柔軟なプラントフロアはビジネスに欠かせないものです。製品のSKUが増加し続けているため、機器の製造には、より多くの製品のバリエーションに対応するために、高い俊敏性が求められています。

柔軟な「多品種少量」生産環境のニーズを満たすために、より多くの機械装置メーカ(OEM)が固定された機械システムから離れ、ロボット技術を組み込むための画期的的な方法を模索しています。この傾向は、マテリアルハンドリング、ピック&プレース、およびアセンブリアプリケーションで顕著に表れています。

なぜでしょうか? 従来のシステムは単一の水平面で動作し、大量の同じまたは類似の製品の取り扱いに関連する固定の変数に基づいていました。一方、人の動きを模倣する傾向のあるロボット工学技術は、3D作業領域全体での移動を可能にします。

この平面を打ち破り、3次元で完全に動作する能力は、大変革をもたらしました。ピック&プレースオプションは無限に変化し、水平方向と垂直方向の昇降を含めることができます。ロボットが適切なパスを決定するので、複雑な機械的な再ルーティングは必要ありません。

そして、カスタマイズ可能で交換可能なエンドエフェクタにより、同じロボットが幅広い製品の形状とサイズを取り扱うことができます。

従来の課題

機械メーカは、ロボット工学の利点とそれに対する製造需要を確かに認識しています。しかし、最近までロボット工学技術を低コストで導入することは困難でした。

これまで、機械装置メーカは、機械の残りの部分を実行する制御プラットフォームとは異なるカスタムのハイエンドプロセッサで動作する機器を提供するサードパーティのロボットサプライヤに依存していました。多くの場合、ロボットのプログラミングには、機械装置メーカのスタッフの範囲外のスキルが必要でした。また、2つの制御プラットフォームが関係していたため、ロボットアプリケーションを上流および下流のプロセスと統合するのは面倒でした。

よりシンプルで優れたプログラミング

最新のロボット技術は、機械装置メーカの方程式を変えました。つまり、機械学習技術のおかげで、現代のロボットは従来の機械システムよりもプログラミングが簡単なことが多いということです。

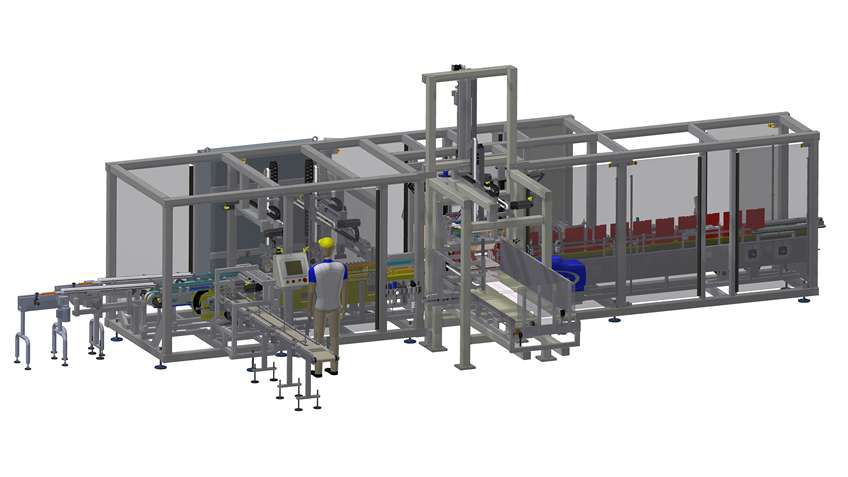

例えば、「模倣学習」により、ロボットは示されたタスクを再現できます。私は最近、この手法を最大限に活用したケース包装アプリケーションに関わっていました。ロボットに対し製品を取り上げ、持ち上げ、ケースに入れるように教えるために必要なことは、ロボットアームを3つの適切な場所に移動することだけでした。