人材と資産の保護

リスクアセスメントの第一の目的は、要員を危険から守り、機械や施設を含む貴重な資産を保護することです。可動部品、電気的リスク、化学物質への暴露、人間工学的ストレス要因などの危険性を綿密に特定し、評価することにより、リスクアセスメントを実施することで、安全ライフサイクルの他のステップを実施する際に、これらの危険を軽減するための事前対策を計画することができます。例えば、包装業界では、コンベア、ストレッチラップをカットする刃、カットと密閉を行なうヒーター、クランプとラッピングの動作を行なう空気圧アクチュエータなどが一般的な危険源となります。リスクアセスメントという積極的なアプローチは、事故、怪我、労働衛生問題の可能性を最小限に抑え、より安全な職場環境を育みます。

コンプライアンスと規制遵守

あらゆる産業施設にとって、規制基準の遵守は極めて重要です。定期的なリスクアセスメントを実施することで、貴社の業務がOSHA、ANSI、ISOなどの組織が定める規制要件や業界のコンセンサス基準を満たし、それを上回ることを保証します。コンプライアンスは法的責任を軽減するだけでなく、企業の責任と従業員の福利厚生へのコミットメントを示すことにもなります。

操業の継続性と効率性

リスクアセスメントは、安全だけでなく、操業の継続性と効率性にも寄与します。機器の故障、生産の中断、またはプロセスの非効率性につながる潜在的な危険源を特定することで、組織はダウンタイムを最小化し、生産性を最適化するための対策を積極的に実施することができます。例えば、包装ラインのジャム(詰まり)によるダウンタイムを頻繁に経験している企業は、ジャム事故のたびにロックアウト/タグアウト(LOTO)手順を採用しなければならないと考えるかもしれません。しかし、安全リスクアセスメントでは、LOTOの使用を必要とせずにジャムを解消するインターロックドアなどの代替保護手段を推奨することがあります。この先を見越した保護アプローチは、スムーズなオペレーションを維持し、全体的なビジネスパフォーマンスを向上させるのに役立ちます。

費用対効果とリスク管理

効果的なリスクアセスメントは、健全なリスク管理の実践に不可欠です。重大性と可能性に基づいてリスクに優先順位をつけることにより、組織は、適切な管理策と緩和策の実施に向けて、より効率的に資源を配分することができます。この戦略的配分は、事故、罰金、訴訟による潜在的な金銭的損失を減らすだけでなく、最も影響の大きい分野を対象とすることで、安全対策への投資対効果を高めることができます。

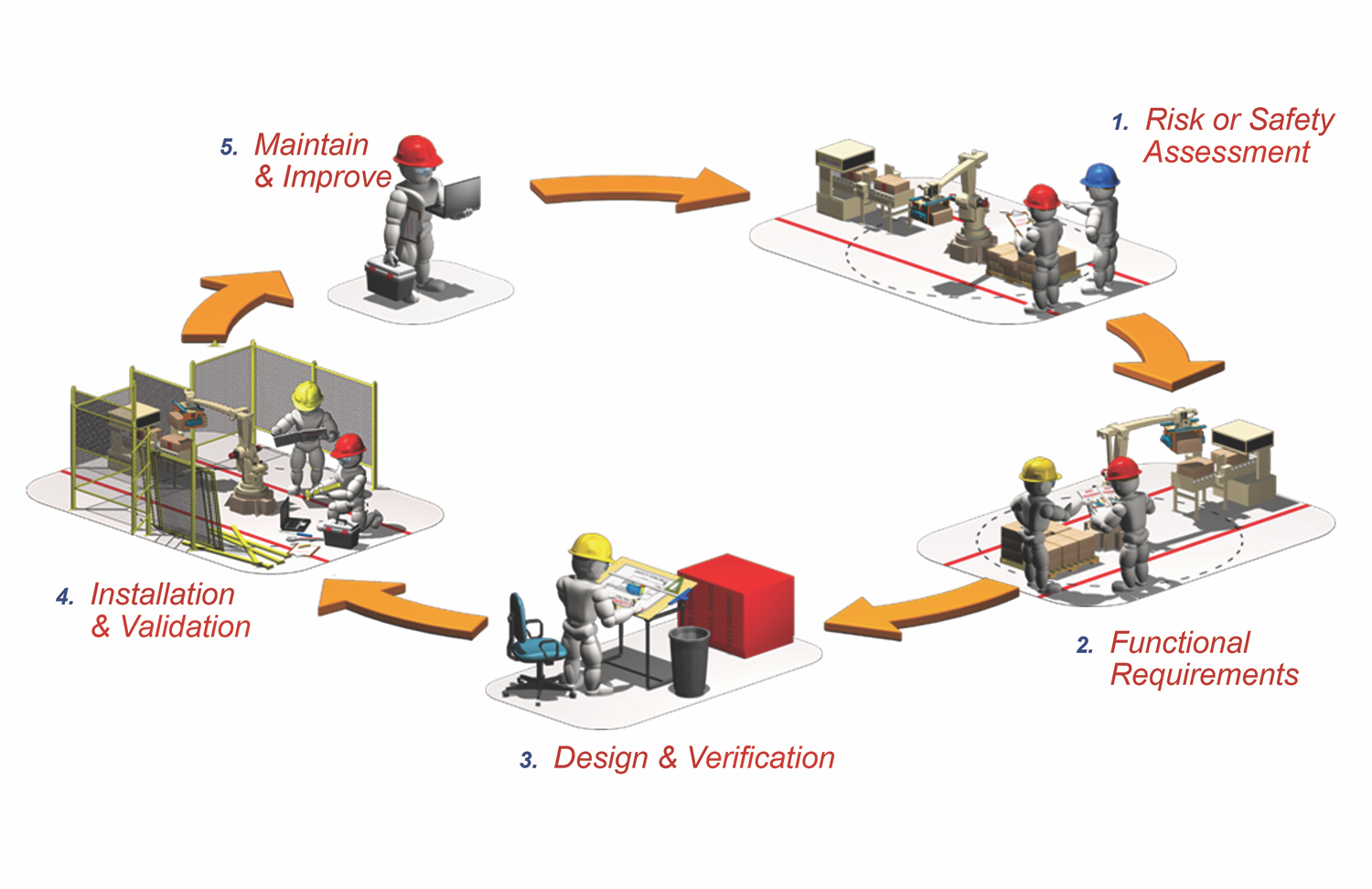

リスク・アセスメント・プロセスのフローチャート(ANSI B11.0)

当社のリスクアセスメント手法の根幹は、ANSI B11.0が発行したガイドラインと密接に連携しており、機械関連の危険源を評価するための構造化されたフレームワークを提供しています。以下に、リスク・アセスメント・プロセスのフローチャートの概要を示します。

- 準備:

- 範囲を定める: 評価対象となる特定の機械や工程を含むリスクアセスメントの境界と目的を特定する。

- チームを結成する: 包括的な見識を確実にするために、エンジニアリング、安全、メンテナンス、およびオペレー ションの専門家で構成される学際的なチームを結成する。

- 危険源の特定:

- 危険源を特定する: 動部品、電気的な危険源、人間工学的リスクなど、危害の原因となる可能性のあるものを特定するために、機械の体系的なレビューと点検を実施する。

- 危険源を文書化する: 特定した各危険源を、その場所、性質、および要員や設備に及ぼす潜在的影響とともに文書化する。

- リスク推定:

- リスクを評価する: 標準化されたリスク評価マトリックスまたはアルゴリズムを使用して、特定された各危険源の可能性と重大性を評価する。

- リスクレベルを割当てる: 危険源を低リスク、中リスク、高リスクなど潜在的な影響度に基づいて分類するリスク評価手法を採用する。この段階は、緩和の取り組みの優先順位付けに役立つ。

- リスク評価:

- リスク許容度を決める: 評価されたリスクを、確立されたリスク許容基準および規制要件と比較する。

- 緩和策を推奨する: 特定されたリスクを許容可能なレベルまで低減するためのリスク管理策および保護措置を提案する。

- リスク削減:

- 管理策を実施する: 特定されたリスクを効果的に軽減するために、工学的管理、管理制御、または個人用保護具(PPE)を実施する。

- 効果を検証する: 試験、妥当性確認、検証の手順により、リスク管理対策の実施を検証する。

- 文書化とレビュー:

- 発見事項を文書化する: 危険物の登録、リスクアセスメント、実施した管理策を含むすべての評価結果を包括的な報告書に記録する。

- 定期的レビュー: 機械、プロセス、または規制の変更を考慮したリスクの定期的な見直しと再評価のためのプロトコルを確立する。

リスク評価の方法論

リスクアセスメント手法にはいくつかの種類があります。ロックウェル・オートメーションは、リスク評価の正確性と一貫性を確保するため、堅牢な手法を採用しています。

- 重大性の評価(起こりうる危険の程度): 危険源が作業員、設備、生産に及ぼす潜在的な影響を定量化する。例えば、作業員に対する潜在的な危険源は、かすり傷や打撲・骨折やそれ以上の影響を及ぼす可能性がある。

- 発生の可能性: アプローチ速度、認識、データ(事象履歴)、プロセスなどの要因に基づいて、危険源が危害を引き起こす確率を評価する。

- 暴露の頻度: 要員、メンテナンス技術者、その他の人が危険源に曝される頻度は? 暴露の頻度は、一定、毎時間、毎日、毎週、毎月、毎年などさまざまです。

- 人の数: 危険源または危険な事象の影響を受ける可能性のある人の数

リスクアセスメントにロックウェル・オートメーションを選ぶ理由

ロックウェル・オートメーションは、産業用オートメーションと安全に関する数十年の専門知識をすべてのリスク・アセスメント・プロジェクトに提供しています。当社の卓越性へのコミットメントは、お客様の施設が規制要件を満たすだけでなく、卓越した安全文化を達成できるよう支援します。当社の包括的なリスク・アセスメント・サービスを活用することで、以下のことが可能になります。

- 安全を高める: 危険源を事前に特定し、軽減することで、従業員にとってより安全な作業環境を実現する。

- オペレーションの最適化: 潜在的なリスクが拡大する前に対処することで、ダウンタイムを最小限に抑え、生産性を向上させる。

- コンプライアンスを確保: 罰則を回避し、企業責任を維持するために、業界標準および規制要件に合わせる。

ロックウェル・オートメーションがお客様のリスクアセスメントに協力することは、お客様のオペレーションの安全と効率性に投資することを意味します。ANSIおよびISO規格に準拠した当社の構造的なアプローチは、高度なリスク評価手法に支えられており、効果的かつ持続的にリスクを軽減することができます。より安全で、より生産的な産業慣行の導入を自信を持って行なうには当社までお問い合わせください。