お客様へのご提案

ソリューション

- 製造インテリジェンス - FactoryTalk Metricsソフトウェアは機器を監視し、現在のマシンのパフォーマンスに関する正確でタイムリーで具体的な情報を提供

- データキャプチャ - FactoryTalk Historianソフトウェアは、旧式のシステムからのデータを含む、リアルタイムのプロセスおよび生産情報を自動的に識別、収集、および保存

- HMI - FactoryTalk View Site Editionソフトウェアは、役割ベースの制御と情報のためのグラフィックが豊富なディスプレイを生成

- ロックウェル・オートメーションの認定システムインテグレータ – クルーゼ・コントロールズ社は、業界の専門知識と組み合わせて、システムの設計、構成、実装、およびプロジェクト管理を提供

結果

- 生産データへのアクセスは、管理者が非効率の原因をリアルタイムで特定するのに役立つ

- システムの不正確さにコストを割当てると、1ライン当たり月額90,000ドル以上の損失が明らかに

- エラーが発生しやすい手動のデータ収集およびレポートプロセスがなくなった

- 一元化されたデータとレシピの保存

- 詳細なデータは、達成可能な改善目標を設定するための正確なベースラインを提供

背景

乾いたセメントは、袋から注ぐとすすと砂利の寄せ集めのように見える場合がありますが、各パッケージは慎重に計算されたプロセスの結果です。さまざまな建設作業に必要な「レシピ」の総計に基づいて異なる可能性のある12を超えるコンポーネントがあるため、精度と精度が品質管理の鍵となります。さらに、セメントの製造プロセスは、さまざまな成分が計量され、加熱され、組み合わされ、包装されるため、廃棄物の大きな可能性を回避するために綿密に管理する必要があります。

課題

パッケージセメントの大手メーカの経営陣は、製造プロセスの最適制御に必要な洞察が不足していることに気づきました。非効率性を特定して修正するために、同社はバッチの詳細とバッグの重量を手作業で収集することから、このデータを追跡し、結果を意味のあるリアルタイムのレポートに変換できる自動システムに移行したいと考えていました。管理者はまた、プラントフロアを超えてプロセスグラフィックスを表示し、PCまたはApple®デバイスのWebインターフェイスを介してシステムにリモートアクセスする機能も必要としていました。

同社はまた、マネージャが安全な中央データベースでレシピを維持および管理できるソリューションを望んでいました。これまで、オペレータがプラントフロアのPLCまたはHMIに成分情報を入力すると、データ入力エラーが発生することがありました。

ソリューション

これらの高度な製造機能を実現するために、同社は制御および情報システムのインテグレータであるクルーゼ・コントロールズ社に目を向けました。ロックウェル・オートメーションのPartnerNetwork™プログラムのメンバーであるクルーゼ・コントロールズ社は、ロックウェル・オートメーションのFactoryTalk®ソフトウェアスイートを利用して製造インテリジェンスソリューションを実装しました。

まず、クルーゼ・コントロールズ社は、シンクライアント環境をサポートするように情報アーキテクチャを更新しました。既存のRSView32®アプリケーションをFactoryTalk View Site Edition (SE)ソフトウェアに移行した後、クルーゼ・コントロールズ社のエンジニアは、過酷な環境のために故障することがあったプラントフロアのPCをACP対応のマネージドシンクライアントに交換しました。クルーゼ・コントロールズ社は、プラント内のシンクライアントを介してアクセスできる集中型サーバからFactoryTalk Viewソフトウェアを展開しました。このソフトウェアは、FactoryTalk Viewのリモートモニタ機能をPCまたはAppleデバイスに拡張するACP ThinManager®とインターフェイスします。

新しいHMIは、洗練された模倣画面でリアルタイムのシステムステータスを表示し、オペレータにプロセスの各部分の詳細な概要を提供します。可動部品、ハードドライブ、オペレーティングシステムがないため、シンクライアントは優れた信頼性を備えています。また、簡単に導入でき、従来のPCよりも必要な電力が少なく、フェイルオーバー(切換え)をサポートします。

原料管理を改善するために、クルーゼ・コントロールズ社はすべてのレシピをターミナルサーバ上の中央SQLデータベースに移行しました。中級および上級レベルの従業員は、既存のWindowsドメインを介してアクセスする安全なASP.netウェブサイトを介してレシピを管理できるようになりました。監査テーブルはすべてのレシピ変更を記録し、レポートはウェブブラウザで簡単に生成できます。クルーゼ・コントロールズ社はまた、オペレータがレシピに入る必要なしにあるビンから別のビンに材料を再割当てできる機能を開発し、エラーの機会を減らしました。

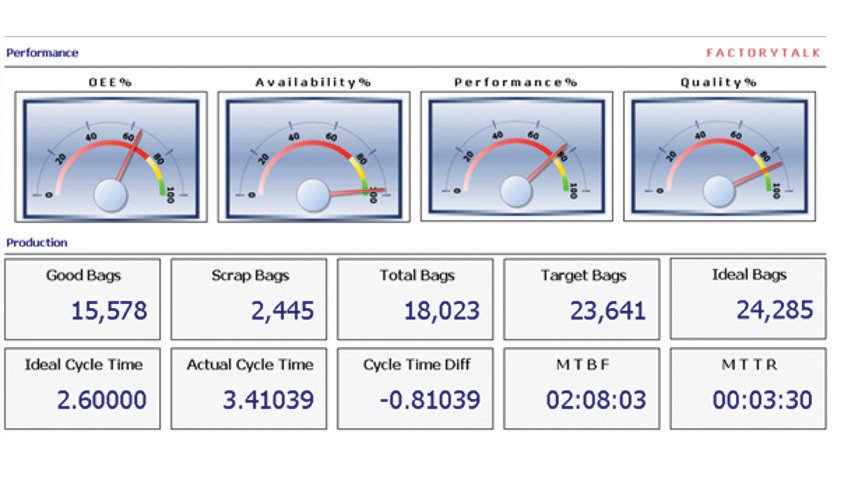

FactoryTalk Metricsは、会社の施設全体で情報を収集するための共通のプラットフォームを提供します。ソフトウェアは、始動/終了時間、成分設定値、およびバッチ処理された実際の量を含む各バッチをモニタするように構成されています。また、システムはダウンタイムインシデントを特定の機器にタグ付けして、障害の特定を支援します。

FactoryTalk Historianソフトウェアは、サードパーティのアプリケーションから履歴データとリアルタイムデータを収集してアーカイブします。セメント会社はこのソフトウェアを使用して、入口/出口の温度や圧力などの乾燥機プロセス変数、およびバッグの重量などのパッケージングプロセス変数をキャプチャします。この情報により、管理者は効率をさらに高めることができます。

このデータは、簡単に分析できるようにウェブブラウザに表示されます。ダッシュボードは、ターゲットオーディエンスに基づいて簡単に構成でき、シフト、ライン、レシピでフィルタリングできます。例えば、ノースカロライナ州シャーロットの本社の幹部は、プラントの運用に関する高レベルのダッシュボードを表示でき、プラント管理者は1時間ごとのビューでプロセスをモニタでき、プラントフロアの監督者はさらに詳細に掘り下げることができます。ダッシュボードは、工場従業員の休憩室のLCD画面にも表示されます。これは、以前使用していた手動パフォーマンスボードの直接の代替品です。

結果

セメント会社の工場の1つでパイロットプロジェクトを無事に完了した後、クルーゼ・コントロールズ社はソリューションを追加のドライミックス施設に展開しました。

原材料とバッグの重量の正確さを正確に追跡し、バッチシステムの不正確さにコストを割当てる機能は、ある施設のマネージャに、原材料のばらつきのために1ライン当たり月額約90,000ドルを失っていることを警告しました。その施設のバッチシステムは、即時のオートメーションアップグレードを対象としています。

手動プロセスをなくすことで、会社は各施設の正確なベースラインを取得できるようになり、管理者は達成可能な改善目標を設定できます。また、どこからでもプロセスメトリックを最新の状態に保つことができます。例えば、同社の継続的改善担当ディレクタは、定期的にシンクライアントのラインHMIをAppleiPad®でリモートにシャドウイングし、プロセスの修正を何度も行なっています。

プロセス改善のディレクタによると、同社は企業全体への配備を継続する予定です。

公開 2012/10/01