同じROKStudiosセッションで、アル・ガンディー・エレクトリカル&オートメーション社のCEOであるシュリクリシュナ・ガネサン氏は次のように述べました。「私たちのパートナシップはすべて、お客さまが直面している問題を真に理解することから始まります。そして、単に製品を販売するのではなく、ソリューションを開発することを目指します。私たちは大幅な効率化だけでなく、大幅なコスト削減も実現できるプラットフォームを見つけることができて、非常に満足しています。」

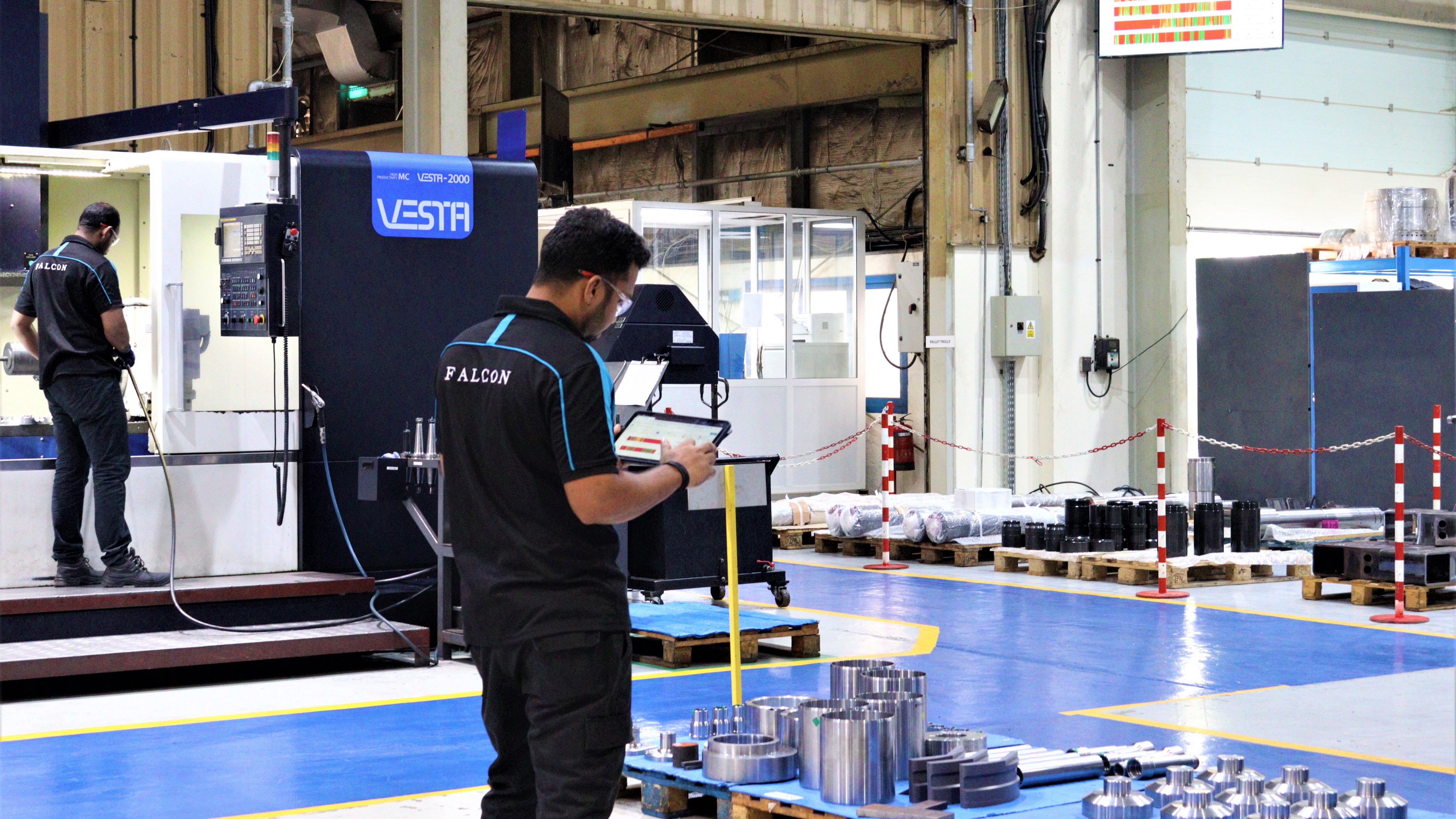

アラブ首長国連邦(UAE)のドバイに本社を置くファルコン・グループは、航空宇宙、宇宙開発、防衛、石油&ガス、電力・公共事業の送電、工業製造など、さまざまな業界に高品質なサービスを提供してきた30年以上の実績を持つ精密エンジニアリング企業です。

ファルコン・グループはUAEに4つ、サウジアラビア王国、ナイジェリア、オマーンに3つの産業事業所を有し、精密機械加工・製造、カスタム工具設計、製造・改修、産業オートメーションソリューションなど、幅広い能力を提供しています。

- 手作業で収集された機械稼働データは、機械工場の効率について誤ったイメージを提示していた。

- 同社は、認識された生産能力不足に対応するため、新しい機械への投資を検討していた。

- 短期的な対策では、競合サプライヤに仕事が流れてしまうことがよくあった。

- ファルコン・グループは現在、オペレーションについてより多くの情報を得ることができ、リアルタイムの洞察に基づいてはるかに優れた意思決定を行なうことができるようになった。

- 1台の機械で、稼働率は12~15%から57%に上昇し、野心的な目標として75%の達成を設定した。

- 新しい機械や設備に資本支出する必要がなくなった。

- 機械加工は外注に頼らず、社内で完結できるようになった。

課題

ファルコン・グループは、アラブ首長国連邦(UAE)のドバイを拠点とする精密エンジニアリング企業です。UAEに4つの事業所、サウジアラビア王国、ナイジェリア、オマーンに3つの事業所を持ち、精密機械加工・製造、カスタム工具設計、製造・改修、産業オートメーションソリューションなど、幅広い能力を提供しています。

精密工学・製造の専門部門は、CNC (コンピュータ数値制御)、カスタムファブリケーション、溶接、ガン&BTA深穴ドリル、座標測定(CMM)、切断(ワイヤ、水、レーザ)、プロトタイプ制作、3Dプリンティングなど、さまざまな加工能力を提供しています。

これらのオペレーションの中心には16台のCNCマシンがあり、そのすべてが同社の機械加工能力にとって不可欠なもので、その稼働率が同社の多くのプロジェクトのキャパシティプランニングとクリティカルパスの多くを決定しています。

最近の業績評価で、ファルコン・グループは、お客様の需要に対応し、クリティカルパス上の機械のメンテナンスのダウンタイムをサポートするために、ピーク時には競合他社に仕事を外注することもあったため、新しい機械の購入を評価していました。

しかし、機械の追加購入を契約する前に、同社は機械の稼働率調査を実施し、同社のCNC資産は年中無休24時間体制で稼働しているように見えるが、一部の機械は12~15%の稼働率しかなく、改善の余地が大きいことを発見しました。

ファルコン・グループのCEOであるプラブ・バドリナセン氏は次のように説明しています。「以前は、ルーティングカードと手作業による計時を使って、手作業でデータを収集していましが、これでは全体像をリアルタイムで把握できないことがわかっていました。ファルコン・グループの産業ソフトウェアチームは、OEE (総合設備効率)の測定にソフトウェアが使えると説明し、さまざまなソフトウェアの使用例を見て、私たちはすぐにそれぞれの例のさまざまな要素が当社にとって有効であることに気づきました。しかし、私たちのニーズを反映したアプリケーションの例はひとつもありませんでした。」

「私たちは、正確な要件に対応する柔軟なソリューションを必要としていました。そこで、ロックウェル・オートメーションのUAE付加価値代理店(VAD)であるアル・ガンディー・エレクトリカル&オートメーション(Al-Ghandi Electrical and Automation LLC)社と協議を開始しました。」

ソリューション

大幅な効率向上が手の届くところにあることを認識したことが、本当に驚異的な結果をもたらすデジタルトランスフォーメーションの始まりの引き金となりました。

この変革の基盤として、ロックウェル・オートメーションのPartnerNetwork™のメンバーであるアル・ガンディー社は、FactoryTalk® InnovationSuite, powered by PTCの一部であるThingWorx IIoTプラットフォームをファルコン・グループに導入しました。

ファルコン・グループのFG Engineering and Maintenance Services LLCは、このような複雑なユースケースのサポートが限られている地域で、ThingWorx IIoTソリューションの開発を率先して行なうことで、この課題に立ち向かいました。

このソリューションでは、ThingWorx IIoTを使用してPLCやセンサなどのさまざまなデバイスを接続し、カスタマイズされたソフトウェアダッシュボードを使用して、すべての稼働データを収集、照合、保存し、ファルコン・グループの管理チームに提示しました。

結果

この共同作業は、ファルコン・グループの業務とシームレスに統合された堅牢なアプリケーションの展開という形で結実しました。ThingWorxのパワーを活用し、正確なデータを取得することで、ファルコン・グループは業務効率を最適化できるようになりました。

バドリナセン氏は、最近のROKStudiosのセッションで次のように説明しました。「改善の取り組みの第一歩は、自分の能力を最大限に発揮できていないかもしれないと認めることです。その後のすべてのステップでは、サプライヤやインテグレータとチームとして協力し、正直かつ透明性を持って解決策を見つけます。」

ファルコン・グループは、ベースラインを作成するために1台の機械でOEEを測定し、次にThingWorx IIoTプラットフォームを導入して問題点と非効率を洗い出し、浮き彫りにしました。わずか9カ月で、同社は改善を実感しました。

バドリナセン氏は次のように続けました。「機械の使用率はすぐに8%から38%に上がり、さらに微調整を加えると、現在は57%にまで上がりました。これは大きな成長であり、しかも1台の機械で達成されたのです。私たちは将来的に75%という野心的な目標を設定しました。これは365%以上の伸びを意味します。」

AMR (自律走行搬送ロボット)の使用による効率性の向上

ファルコン・グループは、65,000平方フィートに及ぶ工場フロアの従業員の効率性を分析するという、同社のテストと学習の文化にさらに沿う決断を下しました。ファルコン・グループは、フロアを移動してツールや材料を収集したり、休憩をとったり、安全メガネやその他の個人用装備を交換したりする間に、オペレータが年間900キロメートル(約560マイル)歩いていることを発見しました。作業員が重要な仕事に集中するかわりに歩くことに費やさなければならない時間の長さから、ファルコン・グループは解決策を見つけることにしました。

ファルコンのチームはロックウェル・オートメーション傘下のOTTOと協力して、自律走行搬送ロボット(AMR)を工場フロアに導入しました。2023年にロックウェル・オートメーション社に買収されたOTTOは、世界中の製造業者向けに自律的なマテリアルハンドリングのソリューションを開発しています。OTTOは、ファルコン・グループがAMRをテスト的に導入し、オペレータの作業能力を高め、従業員の移動時間を減らすことを支援しました。AMRは、工場フロア全体を移動して、作業員がより高いレベルのタスクに集中できるように、要求されたツール、材料、機器を届ける役割を果たしました。AMRを導入して以来、ファルコン・グループは従業員の生産性と士気が向上しただけでなく、中東の個別製造業におけるロボット工学とAI使用モデルとしての地位も確立しました。

実際、ファルコン・グループはOTTOを使用する最初の認定システムインテグレータです。バドリナセン氏は、「UAE地域では先進技術の利用が遅れており、当社はOTTOの使用など、多くの新しいプロジェクトの先駆者です。当社の施設を、この地域の個別製造部門のベストプラクティスの先駆者として紹介したいと考えています」と、語っています。

公開 2025年1月27日

お客様へのご提案