お客様へのご提案

課題

- 航空機のメンテナンスの格納庫のシステムは独自のものであり信頼性が低く、重要な部品にコストのかかる損傷を与えていました

ソリューション

- FactoryTalk Batchは、レシピ管理と信頼性を提供

- FactoryTalk VantagePointは、ユーザのニーズに基づいてレポートを提供する一元化されたデータソースを提供

- FactoryTalk Viewを使用すると、オペレータはプロセスを間近で確認し、可能性のある問題を素早く検出可能

- FactoryTalk Historianは、トレンディング分析のために履歴データを提供

- ThinManagerソフトウェアがインストールされたシンクライアントを一元的に構成および管理できるため、ダウンタイムが軽減

結果

- スループットが向上 - 新しいシステムの導入以降、スループットが80%向上し、部品が落ちていません。

- 信頼性が向上 – オペレータは、レシピを選択する際に自信を持っており、システムが効率的に動作することを確信しています。Converged Plantwide Ethernet (CPwE)ベースのネットワークはフォルトトレラントでより堅牢です。

- 効率的なデータ管理 - データレポートと分析の管理の改善により、運用中に実行できるようになりました。

軍用機をミッション対応の形に保つことは、それ自体が主要な作戦です。メンテナンス中は、飛行機を完全に分解して、飛行機を再組み立てする前に個々の部品を検査して維持できるようにする必要があります。これは、パフォーマンスと安全性を維持するための面倒ですが必要なプロセスです。

ワーナーロビンス航空ロジスティクスコンプレックス(WR-ALC)社は、ジョージア州中部のロビンズ空軍基地にある米空軍にこれと他の重要なサポートを提供します。約7,000人の従業員を擁するこの複合施設は、航空機のメンテナンス、格納庫のメンテナンスサポート、エンジニアリングサポート、および主要な航空兵器システムのソフトウェア開発を行なっています。

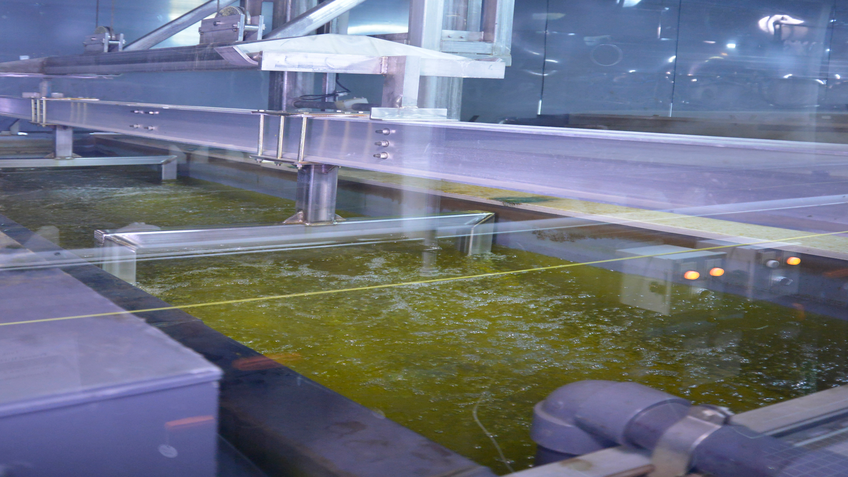

近年、WR-ALCは航空機部品の維持のために高度な金属仕上げ設備(AMFF)の建設を完了しました。98,000平方フィートの施設には、航空機の部品を化学的に処理および洗浄する9つの自動ラインがあります。この新しい自動化された施設は、化学物質への労働者の曝露を減らすなどの大きなメリットをもたらしましたが、施設の制御システムの1つに関する問題により、部品の損傷やダウンタイムの延長などの問題が発生しました。

AMFFの24タンク、2ホイストめっきラインで使用されている独自の制御システムには、複数の課題がありました。ジェット部品の取り扱いに対して間違ったタイミングでシーケンスを実行していました。これにより、ホイストが間違った位置にあり、間違った時間に部品を拾い上げて落とし、修復不可能な損傷を引き起こす可能性がありました。また、システムは、部品を剥離液やめっき液に長時間放置することで、部品に損傷を与える可能性がありました。

これらの問題のため、元のシステムではスケジュール管理を行なうことができず、適切なタイミングでタスクを実行するために常に監視する必要がありました。

さらに、制御システムは、プロセス全体の部品の移動をリアルタイムで分析するのに役立つ重要なレポートを取得できませんでした。そのかわりに、ラインが別のタスクを実行していないシフト外の時にレポートを実行する必要があり、運用が不便でした。

WR-ALCの機械工学技術者であるジェームス・プリンス氏は、次のように述べています。「私たちは約2年間システムを利用しましたが、継続的に問題が発生し、業務に大きな不便が生じました。全体として、システムの信頼性を高める必要がありました。レポートをより簡単に実行し、部品を効率的に処理してコストと損傷を削減するために必要でした。また、レポートからの情報がより有用であり、より優れた運用上の洞察を提供する必要がありました。」

新しい制御システムのソリューションを検討するとき、WR-ALCチームはすでにロックウェル・オートメーションの製品とソリューションの経験がありました。

プリンス氏は、次のように述べています。「私たちの問題の解決策を選ぶときに他の選択肢はまったく頭に浮かびませんでした。私たちはロックウェル・オートメーションの製品を使用してきたので、それらのソリューションはスケーラブルで更新が容易であり、可能な限り長いライフサイクルを可能にすることがわかっていました。」

ロックウェル・オーメーションのPartnerNetworkプログラムのソリューショパートナであるプレミア・システム・インテグレーターズ社は、ラインの新しい制御システムの設計と実装を支援しました。インテグレータは、ネットワークアーキテクチャの設計と製造実行システムの専門知識により、新しいシステムの導入にかかるダウンタイムをわずか1週間に最小限に抑えることができました。

新しい、より信頼性の高いシステムを構築するために、多くのネットワーク変更が行なわれました。ネットワークは、ネットワークのコア機能とディストリビューション層機能が単一のデバイスで実装されるコラプストコア(collapsed-core)設計にアップグレードされました。この設計は、ロックウェル・オートメーションがPartnerNetworkプログラムの戦略的提携パートナであるシスコ社と共同で開発したConverged Plantwide Ethernet (CPwE)ガイドラインに基づいています。CPwEガイドラインは、産業企業がスケーラブルでセキュア、安全で将来に備えた産業用ネットワークアーキテクチャを展開するのことを支援します。

すべてのデバイス制御はPLCロジックに移行しました。さらに、PLCキャビネットおよび産業用データセンターの非管理型スイッチは、Stratix5400産業用管理型スイッチおよびCisco Catalyst 3850シリーズスイッチにアップグレードされました。これにより、トラフィックを分離できるようになり、ネットワークの状態をより詳細に把握できるようになりました。

チームは、ネットワークのアップグレードに加えて、バッチ、生産のインテリジェンス、HMI、およびヒストリアンシステムを含むロックウェル・オートメーションのFactoryTalkソフトウェアスイートをインストールしました。

最新のバッチソフトウェアは会社のレシピ管理を支援し、すべての異なるジェット部品とそれに対応するクリーニングおよびメンテナンスプロセスに対して一貫したレシピを作成します。これにより、部品の落下に終止符が打たれました。材料管理ソフトウェアは、検査中に部品を追跡するためにも使用されました。これで、オペレータはシステムを信頼して、オーダ通りに機能することを期待できるようになりました。

全体として、バッチソリューションは、オペレータに対して効率的な時間管理と運用信頼性の向上を提供します。

プレミア・システム・インテグレーターズ社のテクノロジディレクタであるラリー・グレート氏は次のように述べています。「FactoryTalk Batchソフトウェアは柔軟性があり、めっきラインを制御するための従来の使用法から簡単に適応できました。プロセスデータをバッチ・レポート・フレームワークに統合することも簡単なプロセスであり、WR-ALCオペレータに製品の品質と運用効率を改善するために必要な情報を提供しました。」

生産のインテリジェンスソフトウェアは、ワンバッチ品質レポートの作成に役立ちました。このレポートには、製品の詳細、温度、タイミングデータ、アラーム情報など、操作中の重要な操作情報が含まれています。将来的に問題が発生した場合、これによりオペレータはソースでトラブルシューティングを行なうことができ、WR-ALCの貴重な時間と費用を節約できます。新しいHMIは、部品が検査プロセスを実行している間、オペレータに直接の視覚化を提供して、すべてが正しく実行されていることを確認できます。

プロセス全体を通じて、ヒストリアンは収集されたすべての情報を記録し、ネットワークの追加のハードドライブとして機能します。最後に、古いHMI PCは、ThinManagerソフトウェアをインストールしたシンクライアントに置き換えられました。PCとは異なり、シンクライアントは一元的に構成および管理でき、個別にパッチを適用する必要はありません。また、端子がダウンした場合でも、データを失うことなく2分以内に交換できます。

これらのソリューションは、重要な航空機部品のメンテナンスに関して、WR-ALCを堅固な基盤に置きます。

2018年2月に置き換えられたシステムが起動して以来、部品の損傷や落下はありません。オペレータは、システムが正しいレシピを実行することを知っています。堅牢なバッチ制御システムでは、バッチのスケジュール設定または実行時にエラーが発生しなくなりました。また、システムスループットは80%に向上しました。

生産のインテリジェンスソフトウェアは、簡潔でありながら、分析トレンドに利用できる履歴データを使用して、オペレータにとってより有用な情報を伝えるレポートを提供しています。統合された警報システムはタイムリーで効果的であり、オペレータとエンジニアが潜在的な問題が発生して損傷を引き起こす前に迅速に診断するのに役立ちます。また、CPwEに対応したネットワークは、フォルトトレラントでより堅牢です。

「これらの新しいソリューションにより、オペレータはシステムの使用に自信を持ち、さまざまなコンポーネントを操作するときに当事者意識を持つことができます。言われているようにシステムが機能しないことを心配する理由はなく、全体として、損害は完全に排除され、何百万ドルも節約できました」と、プリンス氏は述べています。

上記の結果は、ワーナーロビンス航空ロジスティクスコンプレックス社での配備されたロックウェル・オートメーション製品およびサービスをその他の製品と併用した結果です。実際の成果は事例ごとに異なる場合があります。

商標情報:

FactoryTalk, PartnerNetwork, Stratix, およびThinManagerは、Rockwell Automation Inc.の商標です。

公開 2020年2月11日