お客様へのご提案

課題

- パイロットプラントを設計、建設、委託して、合成ガスを生産し、プロセスの技術的および環境的パフォーマンスをモニタする。

ソリューション

- PlantPAx®分散制御システム - プラント全体の高度なプラント全体の制御と最適化を提供

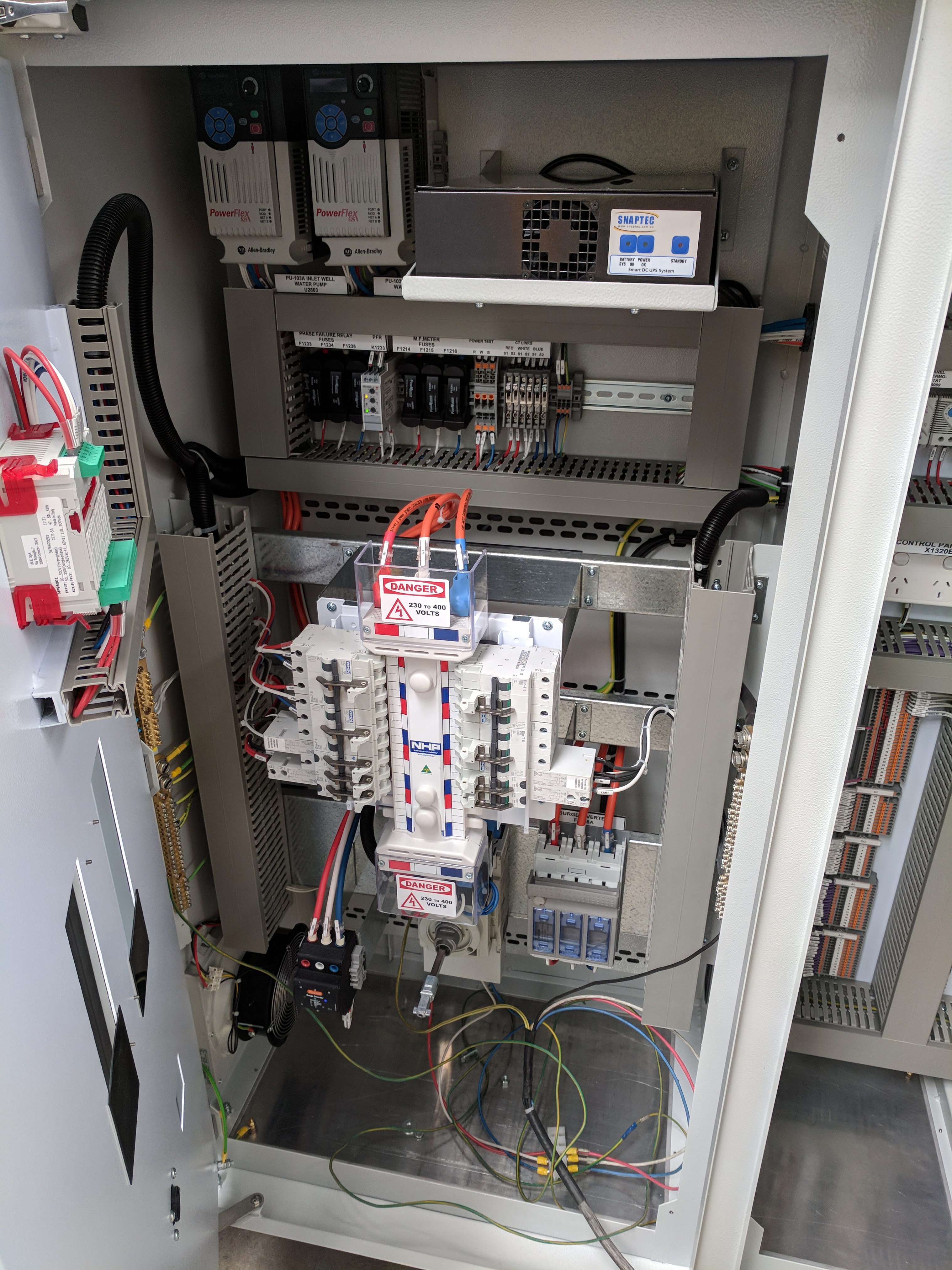

- Allen‑Bradley®のCompactLogix™コントローラ - 生産性の最適化と試運転の削減

- 安全トルクオフを備えたPowerFlex® 525ドライブ - 統合されたモータ制御と安全を提供

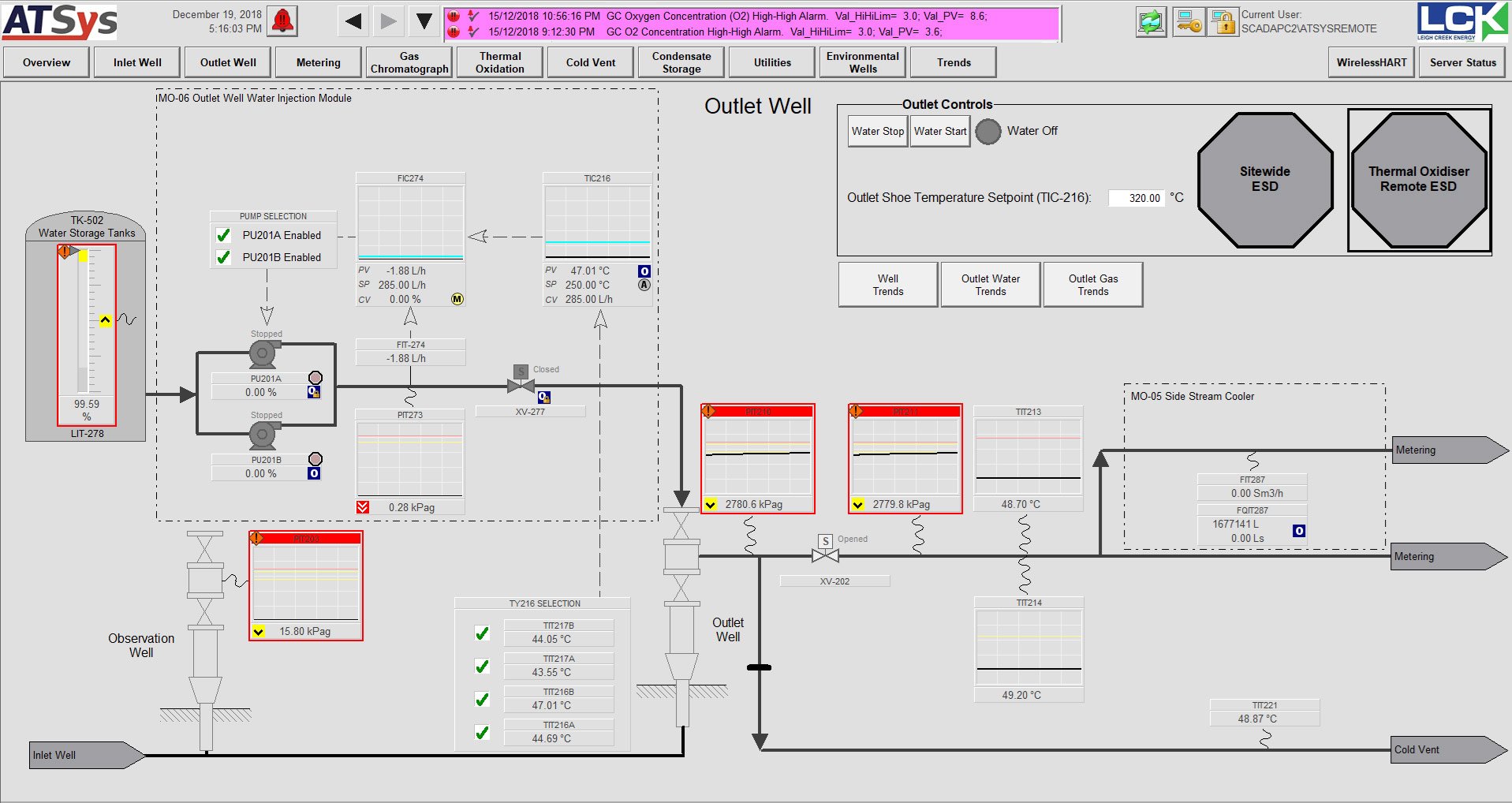

- FactoryTalk® View SE - システムに対する洞察と可視性を提供

- FactoryTalk VantagePoint - 生産データへのリモートアクセス、分析されたトレンド、環境レポートの提供。FactoryTalk Historianは、重要なデータをキャプチャし、これを詳細な分析に提供するために使用された。

結果

- 高可用性 - システムはダウンタイムの問題なく、年中無休の24時間体制で稼働

- 合成ガス生産の成功 - パイロットプロジェクトの結果は、ピーク流量は1日当たり7.5mmcfで、合成ガスの生産に成功した。

- リー・クリーク・エナジーは、確立された環境パラメータ内でISGガス化装置を安全に稼働している。

リー・クリーク・エナジー・プロジェクトは、石炭を固体状態から気体状態に変換する原位置ガス化技術です。

リー・クリーク・エナジー(Leigh Creek Energy Limited)社は革新的なエネルギー企業で、南オーストラリア州のアデレードの550km北に位置するリー・クリーク・エナジー・プロジェクト(LCEP)の開発にフォーカスしています。

同社の主力プロジェクトは、リー・クリーク・エナジー・プロジェクトです。これは、石炭を固体状態からガス状に変換する現場ガス化(ISG)です。このプロセスにより、メタン、水素、その他の貴重な成分を含む合成天然ガス(合成ガス)を生成されます。合成は、電気を直接生成するために使用するか、合成メタンやアンモニアなどのさまざまな製品にさらに精製することができます。

潜在的な商業施設の設計を知らせる情報を取得するために、リー・クリーク・エナジー社はISG実証施設を設立しました。これには、地上プラントの建設と、地下に1つのISGガス化室の設置が含まれていました。

リー・クリーク・コールフィールドは、環境、技術、および商業的側面をカバーする基準を使用したスクリーニングプロセスの結果として、パイロット施設の適切なとして選択されました。これらの調査結果は、サイトが安全で環境への影響を最小限に抑える方法でISG処理を行なうのに適していることを確認しました。

パイロットプラントは、合成ガスを生成するために90日の試運転期間中に信頼性の高い運用と運転を行ない、プロセスの技術的および環境的パフォーマンスを分析できました。

プラントの掘り下げ調査

当面の課題は、ISGプロセスを設計し、パイロットプラントを停止することなく継続的に稼働することでした。ロックウェル・オートメーションの認可システムインテグレータであるATSys社は、プラントの電気的実装と制御システムの開発を委託されました。

ISGプロセスは、固体石炭からガスへの化学変換です。反応を開始するために、空気を注入口から導入し、開始装置を使用して非常に高い温度を作り出します。温度と酸素濃度が最適なレベルに達すると、一連の反応により固体燃料が合成ガスに変換され、出口から抽出されます。

ガス化が行なわれる炭層内の領域は、ガス化室と呼ばれます。合成ガスを形成する反応は、通常900~1200°Cの温度で発生します。プラントのプロセス、安全、および環境への配慮を考えると、制御とオートメーションシステムの要件の選択が最も重要でした。

ATSys社のマネージングディレクタであるアンドレ・タッソーネ氏は次のように述べています。「私たちがこのプロジェクトにロックウェル・オートメーションハードウェアとソフトウェアを選択したのは、信頼性が証明されており、技術がこのプロジェクトの目的に適合すると確信できるからです。」

プラント全体の制御、モビリティ、および可視性

ロックウェル・オートメーションのPlantPAx®分散制御システムは、プラント全体の高度な制御とプラントの最適化を実現しました。共通オートメーションプラットフォームを使用することで、PlantPAxシステムは、プラントの重要なプロセスエリア間にシームレスな統合を提供します。さらに、Allen‑Bradley®のCompactLogix™コントローラは、安全トルクオフを備えたPowerFlex®ドライブと共に完全に統合されたアーキテクチャを提供します。Integrated Architecture® (統合アーキテクチャ)ソリューション によって、イーサネット上ですべての機器をコントローラにシームレスに統合でき、この重要なアプリケーションの詳細な診断による高速で信頼性の高い制御を可能にします。

設置と立上げに関連するエンジニアリング時間の短縮は、プロジェクトの重要な優先事項でした。PlantPAx Library of Processオブジェクトは、コントローラコード(アドオン命令)、表示要素(グローバルオブジェクト)、およびフェイスプレートの定義済みのライブラリで、実績のある戦略、豊富な機能、既知のパフォーマンスによってアプリケーションを素早く組み立てることを可能にします。

ATSys社の主任制御システムエンジニアであるフィル・ガルブレイス氏は次のように説明しました。「リー・クリーク・プロジェクトでPlantPAxプロセスオブジェクトのライブラリを使用することで、エンジニアリングとテストにかかる時間を短縮することができました。また、現場での設置時間を短縮するために、スキッド上のすべての機器を設計することにしました。」

FactoryTalk製品群は、プラントの監視と制御のためのシステムに対するリアルタイムの可視性を提供しました。

FactoryTalk®製品スイートは、プラントをモニタおよび制御するためのシステムに リアルタイムの可視性を提供しました。FactoryTalk View SEは、現場の制御室で稼働している1組のPCの視覚化と制御のために冗長構成で使用され、重要な制御とモニタ機能の信頼性を確保することに役立ちました。FactoryTalk Historian SEとFactoryTalk VantagePointは、クラウド・ホスト・システム上で履歴データのロギングと視覚化に使用されました。

パイロットプラントは年中無休24時間体制で稼働中であるため、オペレータがリモートでデータにアクセスできることが重要でした。このプラットフォームにより、生産データへのリモートアクセスも可能になりました。リアルタイムデータへのアクセスに加えて、分析および分析されたトレンドを報告するためのデータを記録し、非効率性を調査し、および環境KPIをモニタすることが重要でした。

安全トルクオフ機能を内蔵したPowerFlex 525ドライブは、統合されたモータ制御と安全を提供しました。

CompactLogixコントローラは、生産性を最適化し、コミッショニングを軽減しました。

合成ガス生産の成功

すべてのパイロットプロジェクトと同様に、プロジェクトが商業的に実行可能でない可能性があるというリスクが常にあります。これはリー・クリーク・エナジー・プロジェクトにはあてはまりませんでした。実際、その成功は予想を上回りました。パイロットプロジェクトの結果、ピーク流量は1日当たり7.5mmcfで、ISGプロセスで期待されたものよりも高く、商業用合成ガスの生産に成功しました。さらに、パイロット調査ではリー・クリーク・エナジーは、トライアル前、トライアル中、およびトライアル後に周囲の環境モニタリング井から分析されたデータを通じてISGガス化装置を安全に稼働していることを実証しました。

記録されたデータは、ガス資源のサイズが非常に大きく、この資源がオーストラリアの東海岸ガスシステム内で最大の未開発、未契約、過小評価されたガス資源であることを明らかにしました。このような重要なエネルギー資源の価値を解き放つことで、リー・クリーク・エナジーはプロジェクトを次の商業段階へと進める基盤を提供します。

リー・クリーク・エナジーのマネージングディレクタであるフィル・ステーブリー氏は次のように述べています。「このトライアルの成功は、膨大な価値のある大規模なエネルギー資源を効果的に解き放ち、この実証済みのISGテクノロジーが商用アプリケーションで成功できるという事実を検証する重要なデータを収集しました。」

公開 2019年7月8日